چرا کمپرسورها خراب می شوند ؟

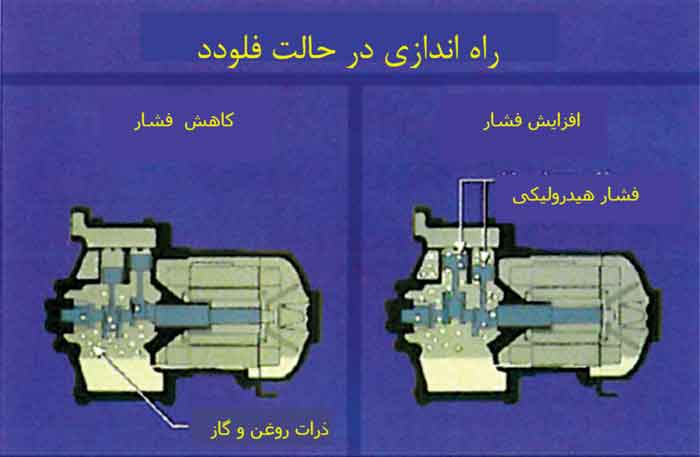

36- همانطوری که قبلا گفته شد، این حالت معمولا در حالت خاموشی بروز می کند. در راه اندازی بعدی روغنکاری به درستی انجام نخواهد شد. در مجموع با افت فشار کارتر کمپرسور ، مبرد از مایع به گاز تبدیل می شود و باعث تشکیل فوم می شود. این پدیده می تواند باعث افزایش فشار کارتر شود. این افزایش فشار باعث ورود روغن و مبرد به سیلندر و ضربه زدن می شود.

37- این پدیده که در بالا می بینید باعث سرد شدن کمپرسور و بار زیاد بر قطعات مکانیکی و سیم پیچ و مخلوط شدن روغن و گاز می شود.

ضربه زدن

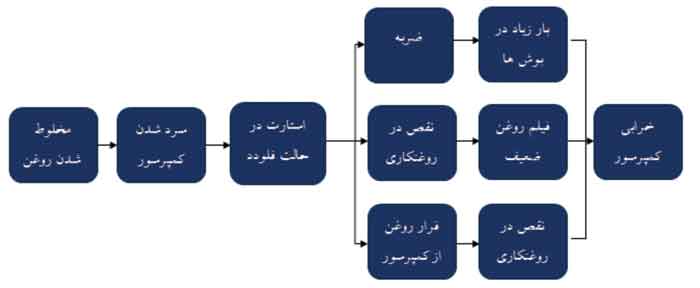

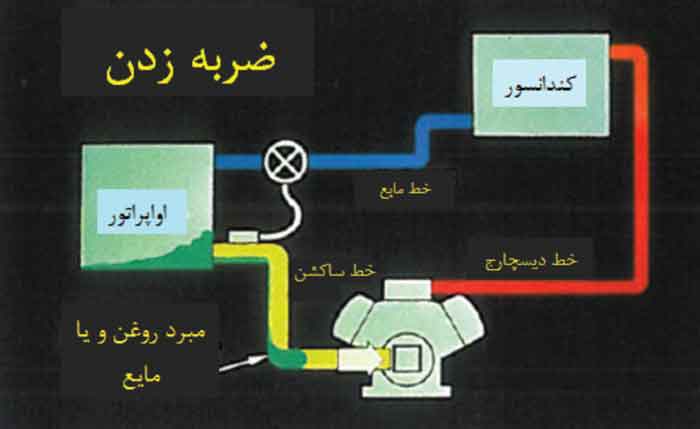

38_ضربه زدن عبارت است از برگشت حجم زیادی از روغن، مبرد یا هر دوی آنها به سیلندرهای کمپرسور، در حالتی که سوپرهیت مناسب است. این اتفاق در راه اندازی و در حین راه اندازی و استارت در حالت فلودد یا تغییرات ناگهانی در کارکرد سیستم بروز می کند. این پدیده را می توان در بعضی اوقات با صدای ضربه زدن در کمپرسور مشاهده کرد. که در زمانی که کمپرسور تلاش می کند تا مایع مبرد را پمپ کند بروز کرده و هرگونه کمپرس کردن مایع به جای بخار باعث آسیب به کمپرسور می شود.

39- زمانی که قطعه ای مانند سوپاپ ساکشن می شکند، قطعه مورد نظر ممکن است وارد سیلندر شده و چون لقی مجاز سیلندر به قدری نیست. که این قطعه را پوشش دهد، باعث آسیب به پیستون، سیلندر و ولو پلیت می شود.

40- پاره شدن واشر سر سیلندر یا واشر ولوپلیت همچنین مشخص کننده ضربه مایع است. واشر پاره شده در بین قسمت فشار بالا و فشار پایین قرار دارد. در این حالت قسمت زیری سر سیلندر گرم خواهد شد.

41- ضربه مایع می تواند خسارات زیادی وارد می کند. شاتون ها و حتی میل لنگ در صورت ضربات شدید می شکنند. این نوع از خرابی معمولا ناشی از ضربه در شروع راه اندازی است.

42- نیرویی که در هنگام بالا آمدن پیستون برای کمپرس کردن مایع مبرد یا روغن در سیلندر وارد می شود، مخرب است. فشار بر دیواره ها می تواند تا 1000psi برسد.

دیگر آسیب حضور مایع مبرد در سیلندر، سوراخ شدن بالای پیستون است و این به معنای ضربه مایع است.

44- ضربات طولانی و ضعیف می تواند باعث خستگی قطعات شده و ممکن است باعث شکستن این قطعات شود.

45- هر زمانی که آسیب الکتریکال در کمپرسور سِمی هرمتیک (نیمه بسته) بروز کرد، مطمن باشید که مشکل در سیستم است. آسیب به سیم پیچ ممکن است دارای ریشه ای در سیستم مانند کنترل جریان مبرد یا مشکلات ریزتری باشد. ممکن است قطعه ای بین روتور و استاتور قرار گیرد. و باعث سوختن سیم پیچ شود. در مجموع مشکلات مکانیکی باعث آسیب به سیم پیچی می شوند اما مشکلات الکتریکال باعث آسیب مکانیکال نمی شوند.

46- همانطوری که قبلتر توضیح دادیم ضربات مایع در برگشت حجم زیادی از مبرد مایع یا روغن به کمپرسور اتفاق می افتد.

مبرد می تواند در هنگام خاموشی سیکل در هر قسمتی از سیستم که دما به اندازه کافی پایین باشد، مایع شود. این قسمت ها می توانند کویل اواپراتور یا لوله ها یا کارتر کمپرسور باشند. در راه اندازی بعدی، این مایع راهی را به سیلندرهای کمپرسور پیدا کرده و باعث ضربه و آسیب های مکانیکی و الکتریکی می شود.

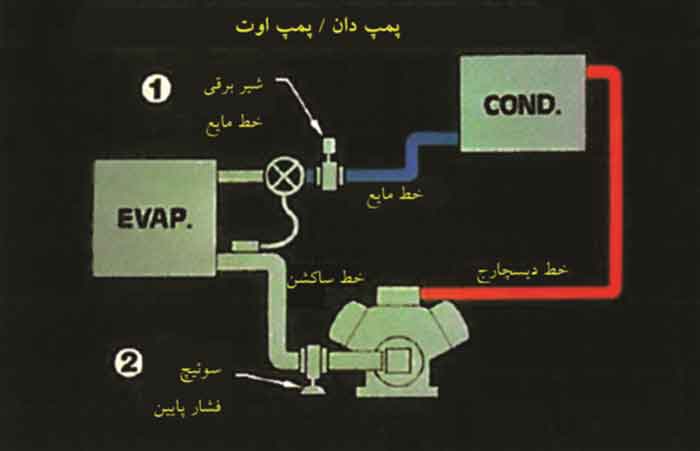

47- قبلتر گفتیم که یک روش کاهش جمع شدن مبرد در کمپرسور استفاده از کنترل پمپ اوت است. در این روش شیر برقی خط مایع باعث جلوگیری از ورود مبرد به اوپراتور می شود. کمپرسور سیستم را پمپ دان می کند. و کنترل فشار پایین (LP) باعث خاموشی کمپرسور بعد از تخلیه مبرد از قسمت فشار پایین سیستم می شود. کمپرسور زمانی که شیر برقی توسط ترموستات برقدار شود راه اندازی می شود. کاربرد این روش وابسته به طراحی سیستم و کمپرسور است.

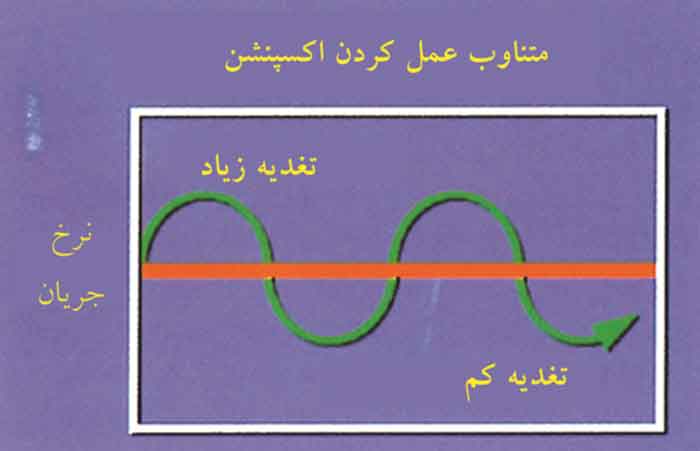

48-یک اکسپنشن ولو ترموستاتیک بزرگ می تواند باعث متناوب عمل کردن تغذیه اواپراتور شود. این پدیده سریعا باعث کمبود مبرد و برگشت مایع می شود و پتانسیل آسیب به کمپرسور را ایجاد می کند.

49- ضربه زدن می تواند منجر به پاره شدن واشر شده و باعث استرس زیاد در سوپاپ یا بوش ها شود. پاره شدن واشر باعث بیش از حد گرم شدن، عدم تشکیل فیلم روغن و شکستن شاتون ها می شود. تنش زیاد در سوپاپ باعث شکستن سوپاپ و نگهدارنده آن خواهد شد. بار زیاد در بوش ها باعث آسیب سریع نمی شود اما تکرار این مشکل باعث خستگی بوش ها می شود.

آلودگی

50- آلودگی، دیگر دلیل خرابی کمپرسورهاست. آلودگی به هر ماده یا مواد خارجی به جز مبرد و روغن کمپرسور می تواند باعث آسیب شود که باعث واکنش های شیمیایی یا شکستن شیمیایی ساختار روغن در سیستم می شود.

بعضی از آلودگی ها عبارتند از:

- آب

- رطوبت

- هوا

- گازهای غیر قابل تقطیر

- ذرات مس، آهن یا آلومینیوم

- اکسیدهای مس و آهن

- مواد باقی مانده از جوشکاری

- کلراید آهن و مس

- و دیگر آلودگی ها که به صورت تصادفی در هنگام راه اندازی و نصب و سرویس وارد سیستم شده است.

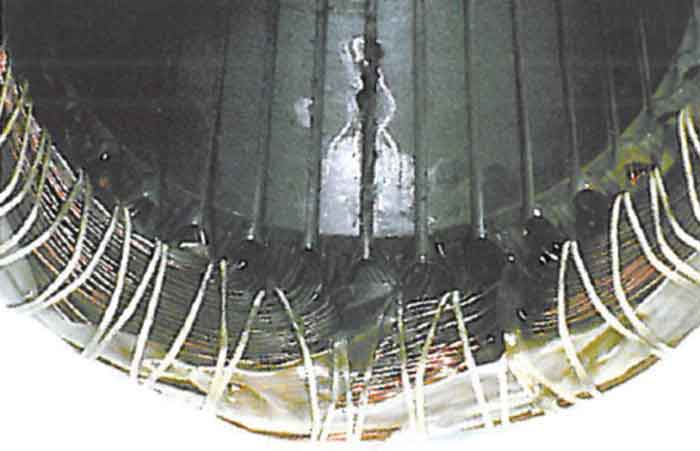

51- آلودگی ها دلیل اصلی سوختن سیم پیچ هستند و متاسفانه اثر آنها پس از تاثیر مشخص می شود. وضعیت به این شکل است: به نظر می رسد که موتور به دلیل الکتریکال سوخته است اما دلیل اصلی برای خرابی آلودگی های جامد (کربن و لجن) هستند که فیلتر روغن را مسدود کرده و از روغنکاری بوش ها جلوگیری می کنند. بوش اصلی خورده می شود که باعث کشیده شدن روتور در استاتور می شود و زمانی که کمپرسور به کار خود ادامه می دهد، ذرات فلزی بین روتور و استاتور کشیده و باعث از بین رفتن عایق و اتصال کوتاه سیم پیچ به استارتور شده و باعث خرابی موتور می شوند. در نهایت مشکلی که از آلودگی در سیستم شروع شده بود باعث سوختن سیم پیچ می شود.

52- بعد از خرابی کمپرسور و یا سوختن سیم پیچ نیاز به تمیز کردن سیستم وجود دارد تا از کوتاهی عمر کمپرسور جلوگیری شود. آلودگی ها بایستی در هنگام نصب کمپرسور تعمیر شده پاک شده باشند. در پایین روش پاک کردن سیستم را از آلودگی ها مشاهده می کنید:

آلودگی ها |

چگونه تعدیل شوند |

|

هوا |

وکیوم |

|

رطوبت |

وکیوم و رطوبت زدایی |

|

ذرات فلزی و آلودگی ها |

با دقت کار کردن و استفاده از فیلترها و صافی ها |

|

اسید |

تعویض روغن و فیلتر درایر |

|

سوختن سیم پیچ |

تعویض روغن و فیلتر درایر |

در صورتی که تمیز کردن سیکل تبرید انجام نشود، باعث سوختگی و یا خرابی مجدد کمپرسور خواهد شد.

53- آلودگی های مختلف می توانند باعث انواع مختلفی از خرابی ها شوند. هوا یا دیگر گازهای غیر قابل تقطیر در کندانسور باعث افزایش فشار و دما به بیش از حد نرمال می شوند. یک نتیجه معمول افزایش دما و آلودگی ها در سیستم کربونیزه شدن روغن بر روی سوپاپ های دیسچارج و سرسیلندر است. گرمترین نقطه کمپرسور سوپاپ ها هستند. هر مقدار که کربونیزه شده افزایش یابد باعث احتمال خرابی کمپرسور می شود. آهن موجود در سوپاپ ها به عنوان یک کاتالیز عمل می کند و باعث تسریع واکنش شیمیایی بین مبرد و روغن می شود. این اتفاق باعث تشکیل فیلمی در سطوح داخلی کمپرسور می شود و نتیجه آن نشتی گاز دیسچارج در هنگام ساکشن کردن سیلندر به داخل سیلندر است.

دمای سوپاپ ها می تواند تا 14 درجه سانتی گراد گرمتر از دمای خط دیسچارج باشد.

54- آبکاری مس ( تشکیل لایه ای از مس) یک پدیده ای است که متاسفانه به درستی درک نشده است و نتیجه ترکیبی از مشکل آلودگی ها، نوع روغن مورد استفاده و دمای بالا است. آلودگی ها سطوح مسی را می خورند (فرایند شیمیایی در سایت توضیح داده شده است) و اجازه می دهند که ذرات مسی در سیکل به گردش در بیایند. این مس در سطوح کمپرسور که دارای دمای بالایی است، رسوب می کند. قطعاتی مانند: پیستون ها، بوش ها، سطوح سوپاپ های ساکشن و دیسچارج. در نتیجه لایه ای از مس باعث کاهش لقی های مجاز برای تشکیل فیلم روغن می شود و این پدیده باعث افزایش دما و کاهش عمر کمپرسور می شود.

توجه: کنترل رطوبت در کاربرد مبردهای HFC و روغن های POE برای جلوگیری از تشکیل لایه مسی بسیار مهم است.

55- رطوبت یک آلودگی محسوب می شود و دارای 2 اثر مخرب اولیه است. اول اینکه در واکنش با مبرد به فرم اسید در می آید و دوم اینکه می تواند باعث یخ زدن اکسپنشن ولو شود. رطوبت به ویژه برای سیستم هایی که در دمای پایین تری کار می کنند، بسیار مهم است. در کاربرد سردخانه های دما پایین مشکلات رطوبت زیاد مشاهده می شود.

اسید ممکن است باعث دامنه وسیعی از مشکلات برای قطعات مختلفی از سیکل شود. یک مشکل، خوردگی ترمینال و در نهایت سوختگی سیم پیچ است. توجه کنید که عامل رطوبت است.

56- روغن در کمپرسور می تواند عنصری خطرناک باشد. ( در صورت اسیدی شدن) روغن کمپرسور ممکن است زلال و روشن به نظر برسد اما اسیدی باشد برای تست می توان از آنالیزگرهای اسید استفاده کرد.

بیش از حد گرم شدن

57- کمپرسور تولید گرما می کند. گرمای کمپرس کردن و سیم پیچ و اصطلاک منابع اصلی گرما هستند. کمپرسور توانایی کارکرد با گرمای طبیعی را دارد. با اندازه گیری دما می توان اطلاعات کاملی از کارکرد را بدست آورد که برای تشخیص شرایط کارکرد بسیار مهم است. چند دقیقه زمان صرف کنید تا زمان و هزینه زیادی را صرفه جویی کنید و کمپرسور را مجدد به کارگاه تعمیرات کمپرسور نفرستید.

58- همانطور که قبلتر توضیح داده شد، کمپرسورها برای کارکرد در دماهای عادی طراحی کمپرسور قابل استفاده هستند اما زمانی که پارامتر ها خارج از طراحی باشند، عمر کمپرسورها به شدت کاهش می یابد.

دماهای طبیعی کمپرسورهای سیلندر پیستونی نیمه بسته (سمی هرمتیک) کریر کارلایل که از گاز فریونی HCFC-22 استفاده می کند عبارتند از:

دمای روغن

- حداکثر بار 32~57 درجه سانتی گراد

- بی بار 32~51 درجه سانتی گراد

گاز دیسچارج

- 15~40 درجه سانتی گراد بالاتر از دمای اشباع دیسچارج

دمای محفظه موتور (سیم پیج)

- 15~40 درجه سانتی گراد

دمای گاز برگشتی (بالاتر از اشباع)

- دمای سوپر هیت 5.6 درجه سانتی گراد

پایین سر سیلندر

- 27~50 درجه سانتی گراد

این دماها را در زمان راه اندازی و یا وجود مشکل نمی توان در نظر گرفت. و در صورت بروز مشکل می توان علت به وجود آمدن مشکل را یافت. و تشخیص داد که آیا کمپرسور در حال آسیب دیدن است یا نه؟

بالاترین دمایی که اندازه گیری می کنید 135 درجه سانتی گراد و در 6 اینچی خروجی از شیر سرویس دیسچارج است. 135 درجه به این معناست که دمای سوپا پ ها ممکن است به 148~162 درجه سانتی گراد برسد. در این دماها روغن و مبرد شروع به شکستن ساختارشان می کنند و از کار افتادن کل سیکل دور از انتظار نخواهد بود.

دماهای کارکرد بایستی به ندرت به این دماها برسد که نشانه بروز مشکل است.

توجه: مبردهای جدیدتر HFC با روغن POE بایستی در دمای 120 درجه سانتی گراد یا پایین تر کار کنند.

دمای محفظه سیم پیچ مشخص کننده توانایی بروز مشکل و تشخیص مشکل قبل از بروز است.

توجه: اندازه گیری دمای محفظه سیم پیچ را در چندین نقطه انجام دهید. خیلی بالا بودن این دما می تواند مشخص کننده مشکل موتور، کمبود مبرد برای خنک شدن سیم پیچ یا روغن زیاد در محفظه سیم پیچ باشد. گرم بودن نقطه ای دما ممکن است ناشی از نابالانسی فاز باشد. خیلی سرد بودن ممکن است نشان دهنده مشکل در کنترل جریان مبرد باشد.

چرا کمپرسورها خراب می شوند ؟

دمای کارتر کمپرسور می تواند مشخص کننده زیاد بودن یا کمبود دمای سوپرهیت بوده و یا مشخص کننده برگشت مایع به کمپرسور باشد. اگر دما بالا باشد ممکن است دمای کندانسور ناشی از گرفتگی یا رسوب بالا رفته باشد.

اگر دما پایین باشد، دمای قسمت پایین سیستم را برای کنترل مبرد چک کنید. کثیف بودن کویل اواپراتور، پارگی تسمه فن اواپراتور، گرفتگی فیلترها و کارکرد اشتباه موتور می تواند مشکل ساز باشد.

دماهای سرسیلندر خارج از میزان طبیعی می تواند مشخص کننده نوع مشکل باشد. دما را از بیرون و روی سر سیلندر اندازه گیری کنید (قسمت پایین سر سیلندر) در صورتی که دما بالاتر از محدوده کارکرد باشد، امکان پارگی واشر ولو پلیت و یا سوپاپ دیسچارج وجود دارد.

اگر دما پایین تر از حد طبیعی باشد، امکان برگشت مایع به کمپرسور وجود دارد.

59- تست های آزمایشگاهی نشان دهنده این است که با هر افزایش 9 درجه ای دمای دیسچارج به بیش از حد طبیعی، نرخ واکنش های شیمیایی بین مبرد و رطوبت، اسید و اکسیدها، اسید و مبرد و روغن دو برابر می شود. دو برابر شدن واکنش شیمیایی خیلی سریع شروع به آسیب به کمپرسور می کند. تاثیر مخرب اسیدها می تواند برای کل اجزای سیکل تبرید مخرب باشد.

آسیب به کمپرسور در نتیجه بیش از حد گرم شدن

60- دلایل بیش از حد گرم شدن به 2 گروه اصلی تقسیم می شوند: چیلر تراکمی/ سردخانه و سیم پیچ. در چیلرهای تراکمی و سردخانه. یک دلیل معمول بیش از حد گرم شدن تنظیم نبودن کنترل کنندهاست.

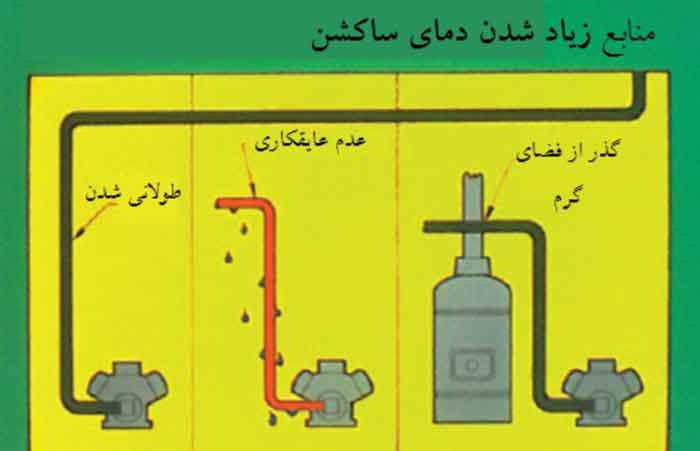

این کنترل کننده ها می توانند شیر انبساط TXV ، شیر انبساط اتوماتیک، رگلاتور فشار اواپراتور، بای پس گاز داغ، آنلودرها، پرشر سوئیچ ها یا لوله کشی نامناسب باشند. سوپرهیت بالای برگشتی به کمپرسور تنها به وسیله کنترل کننده های سیستم به وجود نمی آید بلکه مشکلات لوله کشی یا عایق کاری در خط ساکشن می تواند مشکل ساز شود.

61- کمپرسورها به وسیله گاز ساکشن خنک می شوند. توانایی گاز ساکشن برای خنک کردن سیم پیچ وابسته به جریان گاز و دمای گاز ورودی به کمپرسور است.

دمای گاز بالاتر از حد طبیعی ساکشن می تواند باعث کاهش ظرفیت سیستم و بروز مشکل در کمپرسور شود. اگر دمای سوپرهیت ساکشن کمتر از میزان طبیعی باشد، احتمال برگشت مایع به کمپرسور وجود خواهد داشت. بهترین راه برای مشخص کردن برگشت مایع به کمپرسور، اندازه گیری سوپرهیت گاز برگشتی به کمپرسور است. با استفاده از یک جدول فشار/ دما و اندازه گیری فشار ساکشن و دمای ساکشن می توان سوپرهیت را با دقت اندازه گیری کرد.

روش اندازه گیری سوپرهیت در سایت گروه مهندسی مهر اسپند شرح داده شده است.

برای مثال زمانی که یک چیلر تراکمی با گاز فریونی HCFC-22 را سرویس می کنید که دارای فشار ساکشن 44psi است، دمای معادل از جدول 6- درجه سانتی گراد است و دمای ساکشن را نیز اندازه گیری کردیم و میزان 6- بود پس با کسر این دو دما از هم، میزان سوپر هیت خواهد بود که مشخص کننده برگشت مایع به کمپرسور است. اوپراتور، اکسپنشن ولو و سیکل تبرید را چک کنید تا علت افت سوپر هیت را بیابید.

برای کاربردهای چیلر تراکمی، دمای گاز برگشتی R-22 ، R-134a ، R-404A ، R-507 ،R-502 ، R-12 بایستی کمتر از 18 درجه سانتی گراد باشد. دمای گاز برگشتی برای دمای پایین R-22 ، R-404A ، R-507 ، R-502 ، 2~10 درجه سانتی گراد است.

این دماها مربوط به چیلر تراکمی و مقادیری نسبی است.

62- به خاطر داشته باشید که در جریان مبرد از اواپراتور به کمپرسور، دمای گاز افزایش می یابد. مقدار گرما نیز در صورت طولانی بودن افزایش خواهدیافت. عایق نکردن خط ساکشن یا گذر از فضای گرم می تواند باعث گرم شدن گاز برگشتی به کمپرسور شود.

63-دماهای دیسچارج بالا می تواند باعث خوردگی رینگ ها، پیستون ها، خط دار شدن سیلندر و خوردگی دژنگپین و شاتون شود.

64- نسبت های تراکم بالا همچنین باعث بیش از اندازه گرم شدن می شود. نسبت تراکم برابر نسبتی است که برابر فشار دیسچارج به فشار ساکشن است. میزان نسبت تراکم که کمپرسور توانایی کارکرد دارد توسط سازنده های کمپرسور اعلام می شود و از مدل به مدل و نوع مبرد و کاربرد متفاوت است.

65- زمانی که دمای خط دیسچارج به 135 درجه سانتی گراد می رسد، ترکیبات موجود در سیکل شروع به شکستن ساختار می کنند. روغن به شکل لجن در می آید که سطوح داخلی کمپرسور را می پوشاند و باعث گرفتگی فیلتر روغن می شود. این گرفتگی باعث جلوگیری از روغنکاری مناسب می شود. در صورت بالا رفتن دمای دیسچارج، آسیب حتمی است.

66- یکی از قطعاتی که از خوردگی ناشی از فشار و دمای دیسچارج بالا رنج می برد، سوپاپ های ساکشن است. در تصویر خوردگی سوپاپ ها را می بینید.

در حین افزایش فشار دیسچارج، نیروی فشار اضافی بر سوپاپ ها باعث انعطاف سوپاپ ها به بیش از اندازه ی طراحی می شود. این انعطاف اضافی به همراه دمای بالاتر از حد طبیعی باعث خوردگی سوپاپ ها می شود و توجه کنید این اتفاق چندین بار در ثانیه می افتد و تنش زیادی به سوپاپ تحمیل می شود. مبردهای جدیدHFC و روغن های POE در برابر افزایش دمای سیلندر آسیب پذیر تر هستند.

67- نسبت تراکم بالا به دلیل فشارساکشن پایین و فشار دیسچارج بالا یا ترکیبی از این دو اتفاق می افتد.

68-پایین بودن فشارساکشن بیشترین دلیل افزایش نسبت تراکم است. پایین بودن فشار ساکشن به دلیل بار کم، مشکلات اواپراتور، مشکلات جریان هوا، از دست رفتن شارژ، تنظیمات نامناسب سوئیچ فشار (کنترل فشار) یا به دلیل کارکرد کمپرسور پایین تر از شرایط طراحی اتفاق می افتد.

فشار دیسچارج بالا همچنین به دلیل نسبت تراکم بالاست و به دنبال مشکلاتی مانند آلودگی کندانسور، دمای محیط بالا، مشکلات فن کندانسور و گازهای غیر قابل تقطیر ایجاد می شود. در کندانسورهای آب خنک، بالا بودن دمای آب ورودی و یا دبی کم آب مشکل ساز می شود.

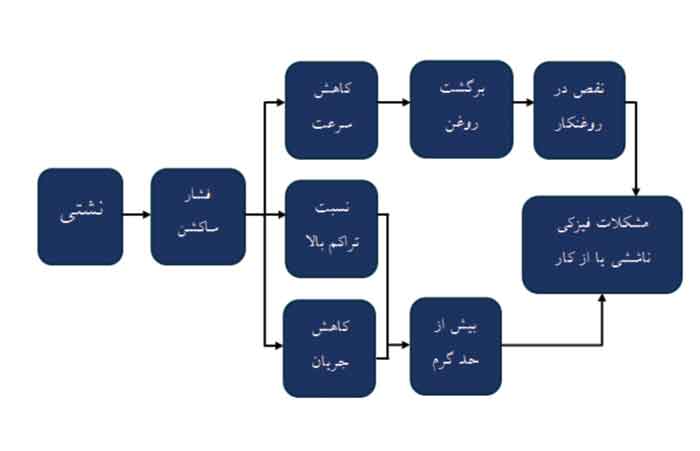

69- نشتی در سیستم همچنین می تواند منجر به بیش از حد گرم شدن کمپرسور شود. زمانی که مبرد کم می شود، فشار ساکشن به دلیل سرعت کم مبرد کاهش می یابد و در همین زمان نسبت تراکم افزایش می یابد.

کاهش حجم جریان و بالاتر از حد طبیعی رفتن نسبت تراکم با کاهش فشار ساکشن باعث بیش از حد گرم شدن و مشکلات زیادی از جمله مشکلات مکانیکی می شود.

برای مشاوره بیشتر می توانید با کارشناسان فنی گروه مهندسی مهراسپند تماس بگیرید.

چرا کمپرسورها خراب می شوند ؟ قسمت اول

چرا کمپرسورها خراب می شوند ؟ قسمت سوم