کمپرسورهای بیتزر اسکرو اوپن(باز)

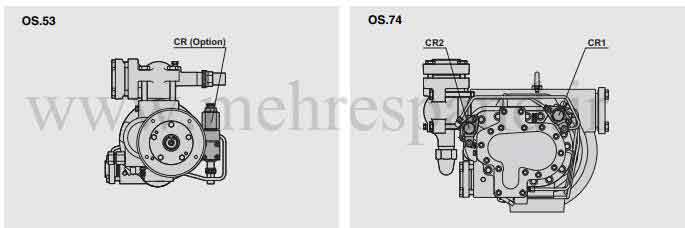

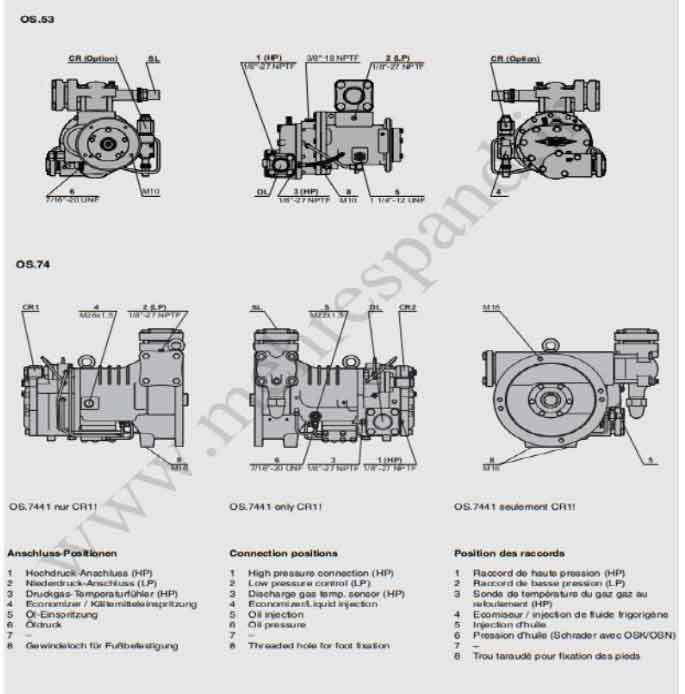

مدلهای: OS.53 ، OS.70 ، OS.74

محدوده کارکرد Application ranges

- مبردهای اضافی در صورت درخواست

- به توصیه های موجود در دفترچه SH-500-1 توجه کنید

- طراحی کمپرسور ویژه NH3

- روغن محلول NH3 فقط با مشورت BITZER استفاده می شود. توصیه های اطلاعات فنی KT-640-1 رعایت کنید.

برای کار در محدوده خلاء، خطر ورود هوا در سمت مکش وجود دارد. اقدامات ویژه ممکن است ضروری شود.

در مورد ورود هوا:

توجه! واکنشهای شیمیایی ممکن است و همچنین افزایش فشار تراکم و دمای گاز تخلیه.

هشدار! در صورت ورود هوا، تغییر بحرانی در حد احتراق مبرد ممکن است بوجود آید.

کاملاً از ورود هوا خودداری کنید.

نصـب

3.1 حمل و نقل کمپرسورهای بیتزر اسکرو

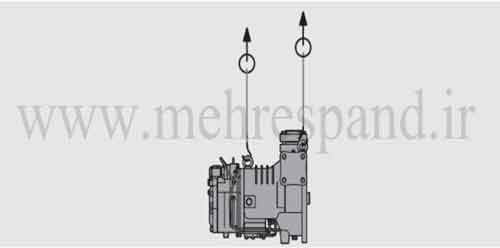

کمپرسور را یا روی پالت پیچ کرده یا با استفاده از مچ های ابرو آن را بلند کنید (شکل 1 را ببینید).

توجه!

کمپرسور را روی لوله های لوله لمس نکنید!

خطر صدمه به کمپرسور! برای بلند کردن از ابرو استفاده کنید!

3.2 نصب کمپرسورهای بیتزر اسکرو Mounting

محل نصب

کمپرسورهای بیتزر اسکرو OPEN را به صورت افقی نصب کنید. برای بهره برداری در شرایط شدید (به عنوان مثال جوهای تهاجمی یا خورنده، دمای محیط کم و غیره) اقدامات مناسب باید انجام شود، مشورت با BITZER توصیه می شود.

- هنگام نصب روی مبدلهای حرارتی پوسته و لوله:

توجه! کمپرسور را مستقیماً بر روی کندانسور (به عنوان ساختار پشتیبان) سوار نکنید! صدمه به مبدل حرارتی امکان پذیر است (شکستگی لرزش در لوله های مبدل لوله و پوسته).

توجه! کاملاً از نفوذ هوا خودداری کنید! شیرهای سرویس باید تا زمان تخلیه(وکیوم) بسته باشند.

3.3 درایو مستقیم با اتصال کوپلینگ Direct drive by coupling

استانداردهای ایمنی را رعایت کنید. EN 294 / EN 349 و مقررات ملی.

فقط از طرح های اتصال با انتقال انعطاف پذیر بین کوپلینگ استفاده می شود که می تواند جابجایی های محوری جزئی را جبران کند، بدون اینکه خود آنها نیروی محوری را اعمال کنند. اتصال BITZER KS 620/720/730 این شرایط را برآورده می کند.

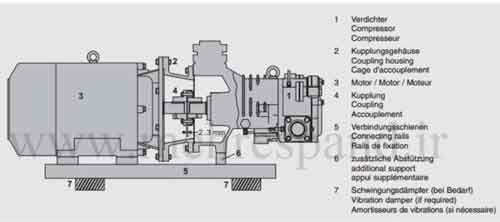

اتصال کمپرسور به موتور توسط محفظه کوپلینگ (شکل 2 را ببینید):

- سطوح اتصالات را روی قسمت های سیم پیچ موتور و کوپلینگ کمپرسور تمیز کنید.

- موتور را روی ریل ها قرار دهید.

- نیمی از کوپلینگ را برای موتور (شامل خار) بر روی شافت موتور نصب کنید.

- نیمی از اتصال را طرف کمپرسور (از جمله خار) روی شافت کمپرسور ببندید و محکم ببندید، کمپرسور را بر روی ریل قرار دهید.

- گریل ایمنی را از روی محفظه کوپل جدا کنید، نیمی از کوپلینگ را برای قسمت موتور بکشید تا بازی 2 .. 3 میلی متر شود و سفت شود.

لازم است که گریل ایمنی را بر روی محفظه اتصال وصل کنید.

یادداشت های اضافی: توجه! برای جلوگیری از شل شدن در حین کار، عناصر ثابت هر دو نیمه جفت باید محکم محکم شوند.

- درایو مستقیم و بدون محفظه اتصال، امکان پذیر است اما به یک قاب پایه سفت و سخت و تنظیم دقیق کمپرسور و شافت موتور نیاز دارد. انتهای شفت ها نباید با یکدیگر ارتباط برقرار کنند. برای جبران ارتفاع باید از بست های سفت و سخت (ورق فولادی) استفاده شود.

- هنگام استفاده از درایوهای ویژه (به عنوان مثال موتور کمکی) مشاوره فردی با BITZER لازم است.

اتصالات لوله Pipe connections

اتصالات لوله ها برای پذیرش لوله هایی با ابعاد میلی متر استاندارد یا اینچ طراحی شده اند.

توجه! شیر ها را بیش از حد گرم نکنید! شیرها و آداپتورهای برنجی حتی بعد از جوشکاری خنک کنید!

حداکثر دمای برنز 700 درجه سانتی گراد.

خطوط لوله Pipe lines

فقط از لوله ها و اجزای موجود استفاده کنید که:

- داخل لوله تمیز و خشک (عاری از پوشش های سرباره، برش، زنگ زدگی و فسفات) باشند.

توجه! یونیت هایی با خطوط لوله طولانی تر یا اگر بدون گاز محافظت هستند: فیلتر سمت مکش تمیز کننده(فیلتر ساکشن) را نصب کنید. (اندازه مش <25 میکرومتر).

توصیه: برای نصب فیلترهای تمیز کننده سمت مکش(فیلتر ساکشن) به کتابچه راهنمای SH-500 مراجعه کنید.

خطوط لوله باید طوری تنظیم شود که کمپرسور در هنگام توقف، نتواند از روغن یا مبرد مایع پر شود.

توصیه های موجود در دفترچه راهنمای SH-500 را رعایت کنید.

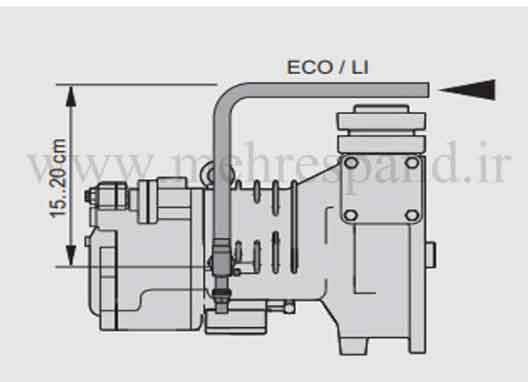

- خطوط تزریق مایع (اختیاری) و / یا تزریق مایع ابتدا باید از نقطه تزریق به صورت عمودی بالا رود. این امر از مهاجرت روغن و آسیب دیدن اجزا از طریق ضربه های هیدرولیکی جلوگیری می کند. شکل 4 و اطلاعات فنی ST-600-1 را ببینید.

آنلودر استارت و کنترل ظرفیت Start unloading und Capacity control

کنترل به صورت الکتریکی از طریق شیرهای برقی انجام می شود (شکل 5 را ببینید).

اتصال برق Electrical connection

4.1 توصیه های کلی

لوازم جانبی برقی مطابق با رهنمود 73/23 / EEC ولتاژ کم EC (CE 96) هستند.

نصب الکتریکی مطابق با برنامه سیم کشی در دفترچه راهنمای SH-500 انجام می شود. استانداردهای ایمنی EN 60204 ، EN 60364 و مقررات ایمنی ملی را رعایت کنید.

برای ابعاد کنتاکتور ، کابل و فیوز موتور:

توجه! حداکثر جریان فعلی یا حداکثر مصرف برق موتور باید پایه باشد.

انتخاب کنتاکتور: مطابق با عامل عملیاتی AC3.

داده های ولتاژ و فرکانس موجود در صفحه پلاک موتور باید با داده های منبع برق مقایسه شود. سیم کشی پایانه های موتور باید طبق توصیه های موتور انجام شود.

توجه! خطر آسیب موتور! سیم کشی نادرست منجر به چرخش معکوس می شود. این امر منجر به قفل شدن روتور می شود. اتصالات را به درستی سوار کنید!

توجه! خطر آسیب شدید کمپرسور!

کمپرسورهای بیتزر اسکرو را فقط در جهت چرخش تعیین شده به کار بیندازید!

4.2 دستگاه محافظت Protection devices

وسایل حفاظت موتور Motor protection devices

باید مطابق با مشخصات سازنده موتور و راهنما برای حفاظت از موتورهای درایو درج شود.

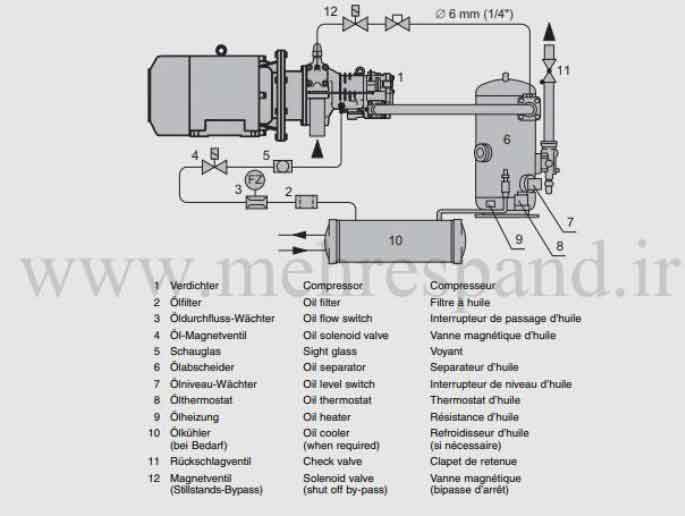

سوئیچ جریان روغن Oil flow switch

مطابق نمودار سیم کشی شماتیک اتصال را برقرار کنید.

محدود کننده فشار (HP & LP) Pressure limiters (HP & LP)

به منظور محدود کردن محدوده کار کمپرسورهای بیتزر اسکرو برای جلوگیری از شرایط عملیاتی غیرقابل قبول ضروری هستند.

به هیچ وجه محدود کننده فشار نمی تواند به اتصال شیر سرویس وصل شود!

قطعات جداکننده روغن Components for oil separator

- هیتر را در جداکننده روغن مطابق نمودار سیم کشی نصب کنید. هیتر روغن حتی بعد از مدت زمان طولانی توقف، روغنکاری روغن را تضمین می کند. از افزایش مبرد در روغن و در نتیجه کاهش ویسکوزیته جلوگیری می کند. هیتر روغن باید در هنگام توقف برق بگیرد.

- عایق جداکننده روغن

– برای کار با دمای کم محیط یا

– در دماهای بالا در هنگام توقف در سمت دیسچارج (مانند پمپ های حرارتی).

مانیتور سطح روغن و هیتر روغن به طور جداگانه تحویل داده می شوند و باید در محل نصب شوند. محل قرارگیری شکل 6 را ببینید.

5 راه اندازی Commissioning

کمپرسور برای نشت و تحت فشار نگه داشتن فشار (N2) آزمایش شده است.

توجه! فشار و استحکام کل سیکل را ترجیحاً با نیتروژن خشک (N2) آزمایش کنید.

5.3 پر کردن روغن Oil filling

نوع روغن: به بخش 2 مراجعه کنید. توصیه های موجود در دفترچه راهنمای SH-500 را رعایت کنید.

شارژ روغن: عملکرد جداکننده روغن و کولر روغن (به اطلاعات فنی موجود در کتابچه راهنمای SH-500 مراجعه کنید) به علاوه حجم لوله های روغن و همچنین انتقال روغن در مدار تبرید را در نظر بگیرید و شارژ را انجام دهید.

- توجه! روغن را مستقیماً درون کمپرسور پر نکنید.

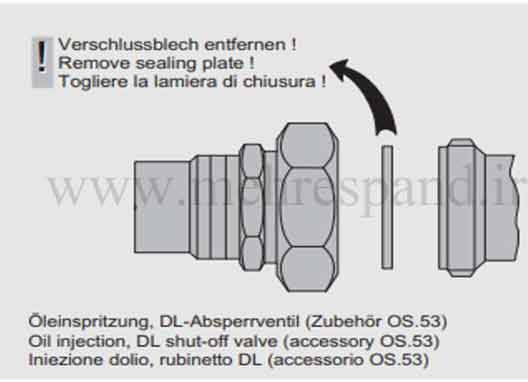

قبل از تخلیه(وکیوم)، روغن را مستقیماً در قسمت جداکننده روغن و کولر روغن شارژ کنید. پلاگین را از شیر برقی روغن جدا کنید. شیر برقی را در خط تزریق روغن بسته نگه دارید و شیرهای سرویس را روی جداکننده روغن باز کنید

5.2 تست فشار قدرت Strength pressure test

مدار مبرد (مونتاژ) را مطابق با استاندارد EN 378-2 (یا استانداردهای ایمنی معادل معتبر) ارزیابی کنید. کمپرسور قبلاً در کارخانه برای فشار مقاومت آزمایش شده بود.

بنابراین یک تست سختی (5.3) کافی است.

اما، اگر کل مونتاژ برای فشار آزمایش شده باشد:

خطر! فشار تست نباید از حداکثر فشارهای عملیاتی که در صفحه پلاک نشان داده شده است تجاوز کند!

در صورت لزوم شیرهای برقی را بسته نگه دارید!

5.3 آزمون محکم بودن Strength pressure test

با استفاده از فشار نیتروژن خشک، سفتی کل مدار (مونتاژ) یا قطعات آن را ارزیابی کنید – مطابق با استاندارد EN 378-2 (یا استانداردهای ایمنی معادل معتبر).

خطر! فشار تست ها و منابع ایمنی به فصل 5.2 مراجعه کنید.

5.4 تخلیه (وکیوم) Evacuation

هیتر روغن را برقدار کنید.

- تمام شیرهای سرویس و شیر های برقی را باز کنید. با استفاده از پمپ خلاء متصل به طرف فشار قوی و پایین، کل سیستم از جمله کمپرسور را تخلیه کنید. هنگامی که پمپ خاموش می شود “خلاء ایستاده” کمتر از 1.5 mbar باید حفظ شود.

در صورت لزوم چندین بار این روش را تکرار کنید.

توجه!خطر آسیب موتور و کمپرسور! کمپرسور را تحت خلاء استارت نکنید!

5.5 شارژ مبرد Charging refrigerant

فقط مبردهای مجاز را شارژ کنید (به فصل 2 مراجعه کنید).

- قبل از شارژ مبرد:

– هیتر روغن را برق دهید.

– سطح روغن جداکننده روغن را بررسی کنید.

– کمپرسور را روشن نکنید!

- مبرد مایع را مستقیماً در داخل کندانسور شارژ کنید. ریسیور. برای سیستمهایی که دارای اواپراتور فلودد هستند، نیز می توانند درون اواپراتور شارژ شوند.

- پس از راه اندازی ممکن است مبرد مورد نیاز باشد:

مبرد را در حین کار کردن کمپرسور از طرف مکش شارژ کنید. ترجیحاً در ورودی اواپراتور شارژ کنید.

مبردهای مخلوط را باید از سیلندر شارژ به عنوان “مایع ” شارژ کنید.

از شارژ زیاد سیستم با مبرد جلوگیری کنید!

توجه! مبرد کم باعث کاهش فشار مکش و گرمای بیش از حد (رعایت محدودیت های عملیاتی!) می شود.

5.6 بررسی قبل از شروع Checks before starting

- سطح روغن(در محدوده شیشه دید)

- دمای روغن در جداکننده روغن (تقریباً 15 .. 20 K بالاتر از دمای محیط)

- تنظیم و عملکرد دستگاههای ایمنی و حفاظتی

- تنظیم رله های زمان

- فشارهای قطع کننده (فشارهای بالا و فشار کم)

- آیا شیرهای سرویس باز شده اند؟

توجه! اگر کمپرسور بطور تصادفی با روغن پر شود، باید بدون استثنا تخلیه شود.

5.7 روش راه اندازی Start-up procedure

بررسی جهت چرخش Checking the rotating direction

توجه!خطر آسیب شدید کمپرسور! کمپرسورهای بیتزر اسکرو فقط در جهت چرخش تعیین شده کار کنند!

آزمون توالی فاز Phase sequence test

- یک فشارسنج را به شیر سرویس مکش وصل کنید.

- شیر برقی را در خط تزریق روغن ببندید (پلاگین را جدا کنید).

- کمپرسور را فقط به طور لحظه ای استارت کنید (تقریباً 0.5 ثانیه).

- بازرسی بصری در درایو (کوپلینگ):

جهت چرخشی صحیح (با توجه به انتهای شافت):

– OS.53: جهت عقربه های ساعت

– OS.74: ضد جهت عقربه های ساعت

- جهت غلط چرخش:

جای دو فاز را روی ترمینال عوض کنید.

استارت start

شیر برقی روغن را دوباره وصل کنید. کمپرسور را مجدداً استارت کرده و به آرامی شیر سرویس مکش را باز کرده و شیشه بینایی را در خط تزریق روغن مشاهده کنید. اگر در طی 5 ثانیه هیچ جریان روغن مشاهده نشد، سریعاً خاموش کنید. بررسی کنید که آیا شیر برقی باز شده است یا خیر؟

محدود کننده جریان روغن را بررسی کنید Check the oil flow limiter

پس از اتمام مدت زمان تأخیر، جریان روغن را آزمایش کنید (15 .. 20 ثانیه بعد از شروع):

شیر برقی روغن را قطع کنید (به عنوان مثال پلاگین را جدا کنید)، کمپرسور باید در 2 .. 3 ثانیه خاموش شود.

روغن کاری / بررسی روغن Lubrication / oil check

روغن کاری کمپرسور باید بلافاصله پس از استارت بررسی شود.

- حداکثر و میزان توصیه شده روغن در حین کار در محدوده شیشه ای بین جداکننده روغن. حداقل سطح روغن توسط سوئیچ سطح روغن کنترل می شود.

توجه! فوم روغن در مرحله شروع می تواند تولید شود اما باید بعد از 2 تا 3 دقیقه کاهش یابد. در صورت عدم کاهش این می تواند نشانه مایع بیش از حد موجود در گاز مکش باشد.

- اگر خنک کننده روغن کار نمی کند یا در صورت سیستم های بدون خنک کننده روغن خارجی، تشکیل کمی فوم در شیشه بینایی تزریق روغن قابل تحمل است.

توجه! خطر عملیات مرطوب!

دمای دیسچارج را حداقل K 30 (R22. NH3)

حداقل 20 K R134a)، R404A، (R507A بالاتر از دمای کندانس نگه دارید.

اگر سوئیچ جریان روغن در مرحله شروع قطع شود یا سوئیچ سطح روغن بعد از زمان تاخیر (120 ثانیه) این نشان دهنده عدم وجود روغن کاری شدید است. دلایل احتمالی اختلاف فشار خیلی کم یا مبرد بیش از حد در روغن است. سوپرهیت گاز مکش را بررسی کنید.

در صورت افزودن مقادیر بیشتر روغن:

توجه! خطر از ضربه زدن روغن! بازده روغن را بررسی کنید.

تنظیم دمای کولر روغن Setting the oil cooler temperature

اثر خنک کننده نباید تا زمانی که دمای گاز دیسچارج به 30 درجه بالای دمای کندانس برسد، خود را نشان دهد. حداکثر مقدار تنظیم 80 درجه سانتی گراد است.

تنظیم فشار بالا و پایین (HP & LP) Setting the high and low pressure limiters

فشارها را بر اساس محدودیت های عملیاتی، قطع و وصل کنید.

تنظیم فشار فشار کندانسور Setting of the condenser pressure

فشار کندانسور باید طوری تنظیم شود که حداقل اختلاف فشار در طی 20 ثانیه پس از شروع کار حاصل شود (به محدودیت های کاربرد در نرم افزار Manual SH-100 یا BITZER مراجعه کنید). با كنترل فشار حساس بايد از كاهش سريع فشار جلوگیری شود.

بررسی داده های عملیاتی Checking operating data

- دمای تبخیر اواپراتور

- دمای گاز مکش

- دمای میعان(کندانس)

- دمای حداقل گاز دیسچارج. 30k R22) ، (NH3

دقیقه 20k R134a)، R404A، (R507A

> Tc ، حداکثر 100 درجه سانتیگراد

- دمای روغن

B 150SH / BSE 170: حداکثر 90 درجه سانتیگراد

B 100 حداکثر. 80 درجه سانتیگراد

Clavus 32/46 max. 50 درجه سانتیگراد

Clavus 68 / SHC 226E حداکثر. 60 درجه سانتیگراد

- فرکانس سوئیچینگ

- جریان

- ولتاژ

- عملیات با ECO:

– فشار ECO

– دما در اتصال ECO

توجه! اطلاعات داده شده برای روغنهای محلول در NH3 نیست (مشاوره فردی لازم است).

پروتکل داده را تهیه کنید

محدودیت های برنامه به نرم افزار Manual SH-100 یا BITZER مراجعه کنید.

توجه! خطر آسیب شدید کمپرسور! الزامات زیر باید با منطق کنترل تضمین شود:

- حداکثر استارت 6 تا 8 در هر ساعت!

- حداقل 5 دقیقه زمان کارکرد مطلوب!

ارتعاشات Vibrations

کل سیکل به خصوص خطوط لوله و لوله های مویی باید برای ارتعاشات غیر طبیعی بررسی شود. در صورت لزوم باید اقدامات محافظتی دیگری نیز انجام شود.

توجه! شکستگی و نشت لوله در کمپرسور و سایر اجزای سیکل ممکن است!

از لرزش های قوی خودداری کنید!

توصیه های ویژه برای ایمنی کمپرسور و کارکرد سیکل

Special recommendations for safe compressor and plant operation

تحلیل ها نشان می دهد که اکثر قریب به اتفاق خرابی های کمپرسور به دلیل شرایط غیرقابل قبول کارکرد رخ می دهد. این امر به ویژه در مورد خرابی های ناشی از عدم روغن کاری صادق است:

- عملکرد شیر انبساط

– به دستورالعمل های سازنده توجه کنید!

– موقعیت صحیح و تثبیت حباب دما در خط مکش. هنگام استفاده از مبدل حرارتی، طبق معمول حباب را در پشت اواپراتور قرار دهید.

– سوپرهیت کافی.

– عملکرد پایدار در کلیه شرایط کار و بار (همچنین بار جزئی، عملیات تابستان / زمستان).

– مبرد بدون حباب قبل شیر انبساط.

- از مهاجرت مبرد (فشار زیاد به سمت فشار کم) در مدت خاموش ماندن طولانی خودداری کنید.

– استفاده از هیتر کارتر.

– سیستم پمپ دان کردن (مخصوصاً اگر اواپراتور گرمتر از خط مکش یا کمپرسور باشد).

– تغییر توالی خودکار برای سیستمهایی با مدارهای مبرد چندگانه.

استفاده از مبدل حرارتی خط مایع / مکش می تواند تأثیر مثبتی بر بهره وری و عملکرد کمپرسور داشته باشد. حباب شیر انبساط را همانطور که در بالا توضیح داده شده است قرار دهید.

6 کارکرد / نگهداری Operation / Maintenance

6.1 چک های منظم Regular checks

طبق مقررات ملی بطور مرتب چیلر را معاینه کنید. نکات زیر نیز باید بررسی شود:

- داده های عملیاتی (فصل 5.6)

- روغن کاری / چک روغن (فصل 5.6)

- دستگاه های حفاظتی و کلیه قطعات کنترل کمپرسور (به بخش های 4.2 و 5.6 مراجعه کنید)

- شیر یکطرفه

- عناصر الاستومر را دوباره بعد از دوره اجرا دوباره بررسی کنید

اتصالات پیچ دار و اتصالات کابل برق را در برای محکم بودن، بررسی کنید.

- گشتاورهای محکم کردن، SW-100 را مشاهده کنید

- شارژ مبرد، تست سفتی

- پروتکل داده را به روز کنید.

شیر اطمینان فشار داخلی، شیر بدون تعمیر و نگهداری است.

باز شدن مکرر شیر به دلیل شرایط غیر طبیعی عملکرد، ممکن است باعث نشت مداوم شود.

پیامد ها: تلفات ظرفیت و افزایش دمای دیسچارج است. شیر را در این حالت بررسی و تعویض کنید.

شیر چک یکپارچه Integrated check valve

اگر شیر معیوب و یا کثیف باشد، کمپرسور پس از خاموش شدن، برای مدت طولانی برعکس می چرخد.

هشدار! کمپرسور تحت فشار است! آسیب های جدی ممکن است. فشار را در کمپرسور رها کنید! عینک ایمنی بپوشید!

6.2 تعویض روغن Oil changing

انواع روغن های ذکر شده در فصل 2 با درجه ثبات بالایی هستند. اگر سیکل به طور صحیح مونتاژ شود یا اگر فیلترهای ریز(فیلتر ساکشن) در قسمت مکش نصب شده باشند، به طور معمول نیاز به تعویض روغن نیست. با استفاده از NH3، تغییر سالانه روغن باید سالانه یا بعد از هر 5000 ساعت کار انجام شود.

انواع روغن: به فصل 2 مراجعه کنید.

- هشدار! جداکننده روغن تحت فشار است! آسیب های جدی ممکن است. فشار را در جداکننده روغن آزاد کنید!عینک ایمنی بپوشید!

توجه! روغنهای استر به شدت جاذب رطوبت هستند. رطوبت از نظر شیمیایی با این روغنها ترکیب می شود. با تخلیه(وکیوم) نمی توان آن را حذف کرد یا فقط به اندازه کافی از سیکل خارج کرد.

با دقت بسیار لازم را انجام دهید: از ورود هوا به داخل سیکل و قوطی روغن خودداری کنید. فقط از ظرف های بسته شده استفاده کنید.

روغن زباله را به درستی دفع کنید!

6.3 سیل شافت Shaft seal

لازم نیست یک بازرسی منظم از سیل شافت انجام شود.

به منظور افزایش قابلیت اطمینان عملکرد، توصیه می شود سیل را همراه با تغییر روغن یا بعد از خطایی در مدار روغن کاری بررسی کنید. به موارد زیر توجه ویژه ای شود:

- سخت شدن و ترک خوردگی حلقه O رینگ

- خوردگی

- خط دار شدن

- پسماند مواد

- کک روغن و

آبکاری مس.

مقادیر نشت روغن تا 0.2 سانتی متر مکعب در ساعت در محدوده تحمل مجاز است. هر گونه نشت احتمالی روغن را می توان از طریق لوله تخلیه در فلنج سیل شافت تخلیه کرد.

در طول دوره گازبندی از سیل شفت جدید (حدود 250 ساعت) ممکن است نشت روغن افزایش یابد.

دستورالعمل های دقیق در مورد تعویض سیل شفت در دستورالعمل SW-500 نگهداری وجود دارد.