پروسه کمپرس کردن کمپرسور اسکرو

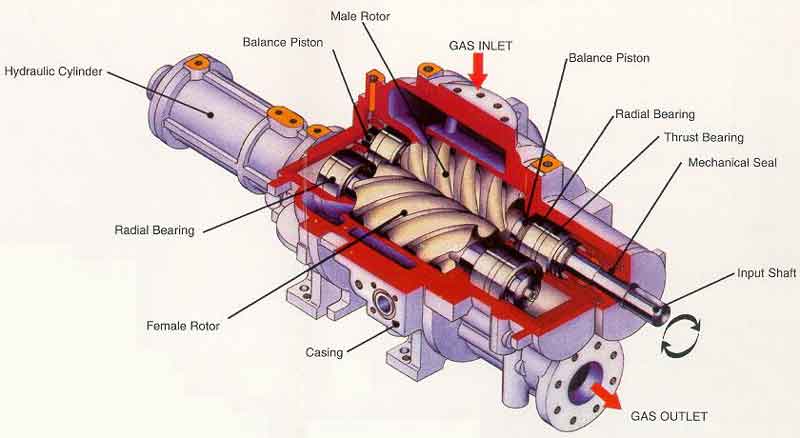

کمپرسور اسکرو

بیشتر مردم با اصول کارکرد کمپرسورهای پیستونی آشنا هستند. برای درک روش کارکرد کمپرسورهای اسکرو، پروسه کمپرس کردن این کمپرسورها را با کمپرسورهای پیستونی مقایسه می کنیم. اجازه دهید تصور کنیم تیغه روتور نری به عنوان یک پیستون است. و شیار روتور مادگی به عنوان یک سیلندر است. در کمپرسور پیستونی زمانی که پیستون از بالای کورس به پائین حرکت می کند، باعث اعمال نیرو و باز شدن سوپاپ ساکشن و ورود گاز به سیلندر میشود.

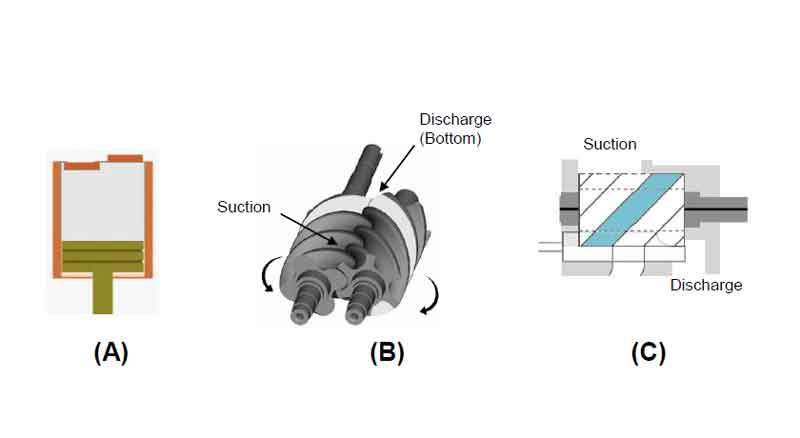

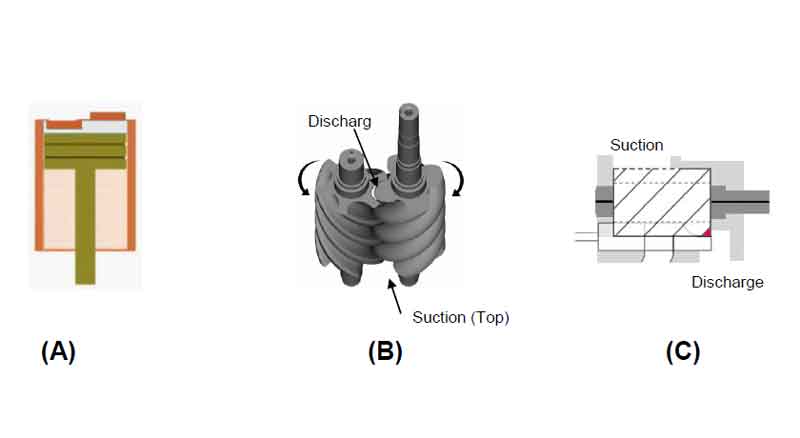

نیاز داریم به یاد آوریم کمپرسور اسکرو دارای سوپاپ ساکشن و دیسچارج نیست. در یک کمپرسور اسکرو زمانیکه روتورها شروع به درهم رفتن می کنند (اسکروها)، حجمی از گاز ساکشن در بین اسکروها قرار می گیرد. و این قسمت شبیه پروسه مکش در کمپرسورهای پیستونی است. شکل A نشانگر یک سیلندر کمپرسور پیستونی است. شکل B نشانگر نمای بالا از ساکشن و چگونگی جدا شدن تیغه های اسکروی نری و شیارهای اسکروی مادگی و ورود گاز است. شکل C نمای از بغل کمپرسور اسکرو در نقطه مشابه است.

شروع ساکشن در کمپرسور اسکرو و پیستونی

در کمپرسور پیستونی، گاز به صورت پیوسته وارد سیلندر می شود. تا پیستون به پائین ترین قسمت کورس خود برسد. و فشار ساکشن در سیلندر برابر فشار سیستم شود. در این نقطه، سوپاپ ساکشن بسته شده و حجم ورودی به سیلندر تثبیت می شود. اگر حجم هر سیلندر را در تعداد سیلندرها ضرب کرده و سپس در rpm (دور بر دقیقه) مجدداً ضرب کنیم. میزان جابجایی کمپرسور بدست می آید. در یک کمپرسور اسکرو، گاز به صورت پیوسته وارد هر شیار اسکروی نری می شود. البته تا زمانی که تیغه اسکروی نری در حال باز شدن از شیار اسکروی مادگی باشد.

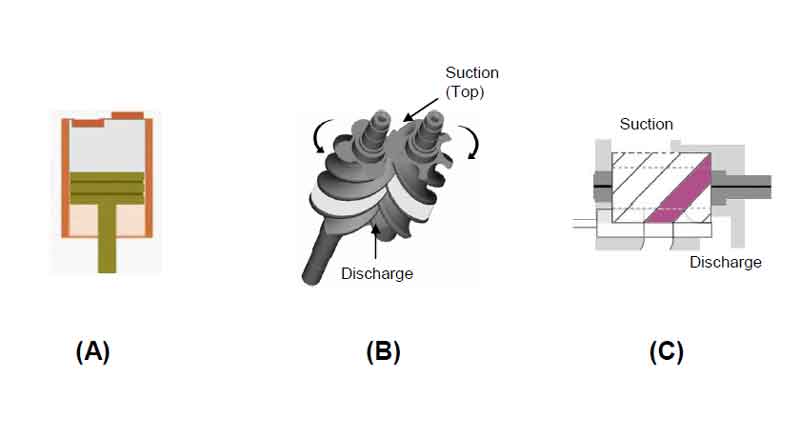

زمانی که به اصطلاح باز شدن تیغه های اسکروی نری و مادگی با یکدیگر پایان یابد مسیر گاز ساکشن به شیار توسط تیغه ها بسته خواهد شد. حجم ساکشن برابر گاز تله شده در شیار اسکرو در پایان پروسه ساکشن است. ضرب حجم گاز ورودی به شیار بین اسکروی نری و مادگی در تعداد تیغه های روتور نری و سپس ضرب در تعداد دور در دقیقه (rpm) برابر میزان جابجایی کمپرسور اسکرو است. شکل بعد یک نما پس ساده از کمپرسور اسکرو و پیستونی در انتهای پروسه ساکشن است. شکل A نشانگر کمپرسور پیستونی (رفت و برگشتی) و شکل B, C کمپرسور اسکرو است. حجم گاز تله شده در سیلندر هنوز در فشار ساکشن است زیرا پروسه کمپرس شدن هنوز آغاز نشده است.

اتمام پروسه ساکشن

زمانی که پروسه ساکشن تکمیل شد و حجم ورودی پایدار گردید، پروسه کمپرس کردن آغاز می شود. شکل زیر نشانگر پروسه کمپرس کردن کمپرسور اسکرو و پیستونی است. در کمپرسور پیستونی، پیستون شروع به حرکت از پائین سیلندر می کند و حجم در سیلندر کاهش می یابد و باعث می شود فشار گاز تله شده افزایش یابد. این قسمتی است که کمپرسور اسکرو شبیه به پیستونی نیست.

زمانی که اسکروها به چرخیدن ادامه می دهند، شروع به درهم رفتن تیغه های نری و شیارهای مادگی در طول اسکرو به سمت انتهای اسکرو می کنند. یک بار دیگر اجازه دهید تصور کنیم تیغه های اسکروی نری همانند پیستون است و شیار مادگی همانند سیلندر است. زمانی که اسکروهای نری و مادگی در یکدیگر می روند و اسکروی نری در شیار مادگی می رود، حجم در شیار کاهش می یابد. شکل B نشانگر پائین اسکروها است که نشانگر محلی است که کمپرس کردن اتفاق می افتد. کمپرس کردن ادامه می یابد تا گاز به پورت دیسچارج حرکت کند و شکل C نشانگر حجم گاز در شیار ابتدایی است که شروع به کمپرس شدن می کند.

پروسه کمپرس کردن کمپرسور اسکرو و پیستونی

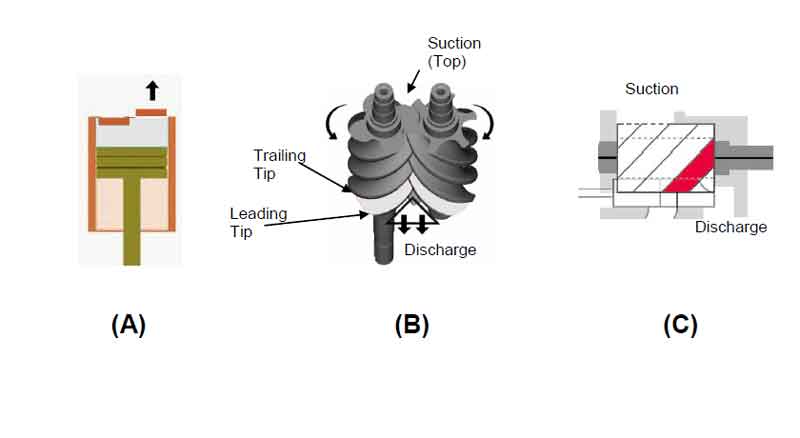

پروسه کمپرس کردن کمپرسور اسکرو تا زمانی که فشار داخل سیلندر از فشار دیسچارج بیشتر شود، ادامه می یابد. در این نقطه، سوپاپ دیسچارج باز شده و اجازه می دهد گاز تله شده در سیلندر خارج گردد. پروسه دیسجارج یک کمپرسور اسکرو خیلی با کمپرسور پیستونی متفاوت است و هیج سوپاپی در کمپرسور اسکرو برای اجازه خروج گاز از شیار اسکرو وجود ندارد. محل پورت دیسچارج در راستای طولی اسکروها و جایی است که پروسه کمپرس کردن پایان می یابد. و پروسه دیسچارج شروع می شود. و اگر به هر شیار به صورت مجزا نگاهی بیندازیم که گاز را تله کرده است می توانیم نوکهای تیغه های روتورها را ببینیم.

یکی در سمت دیسچارج شیار و یکی در عقب شیار است. نوکی که سمت دیسچارج است را با نام نوک هدایت گر معرفی می کنند. که به عنوان اولینی است که به پورت دیسچارج می رسد. دومین نوک را با نام نوک دنباله می شناسند. شکل زیر نشانگر نوک های هدایتگر و دنباله برآمدگی های انتهایی اسکروها است. زمانی که نوک هدایتگر از پورت دیسچارج رد می شود، پروسه کمپرس کردن کامل شده و گاز وادار به دیسچارج می شود.

شروع دیسچارج کمپرسور پیستونی و اسکرو

پروسه دیسچارج زمانی که پیستون به بالای فضای مرده سیلندر می رسد و سوپاپ دیسچارج بسته شود، کامل می گردد. باید مقدار کمی لقی بین بالای پیستون و سر سیلندر باشد تا پیستون آسیب نبیند. همیشه مقداری گاز تله شده در این قسمت می ماند که باعث کاهش راندمان می گردد. حجم گاز باقی مانده در سیلندر در مرحله بعدی ساکشن دوباره ساکشن می گردد که باعث کاهش مقدار گاز ورودی به سیلندر می شود که باعث کاهش راندمان حجمی کمپرسور می شود.

در کاربردهای نسبت تراکم بالا، این امر باعث کاهش چشمگیر در راندمان می شود. و باعث کاهش نرخهای جریان می شود. پروسه دیسچارج در کمپرسور اسکرو تا زمانی که تیغه اسکروی نری کاملاً در شیار اسکروی نری برود، ادامه می یابد و تمام گاز و روغن باقی مانده در دنده ها جابجا می شود. شکل زیر نشانگر مقایسه پروسه دیسچارج در کمپرسور اسکرو و پیستونی است در شکل B هنوز به ته اسکروها نگاه می کنیم اما از زاویه های دیگر، تمام عکس های قبلی اسکروها از سمت ساکشن بودند. حال از انتهای دیسچارج به اسکروها نگاه می کنیم.

اتمام دیسچارج کمپرسور

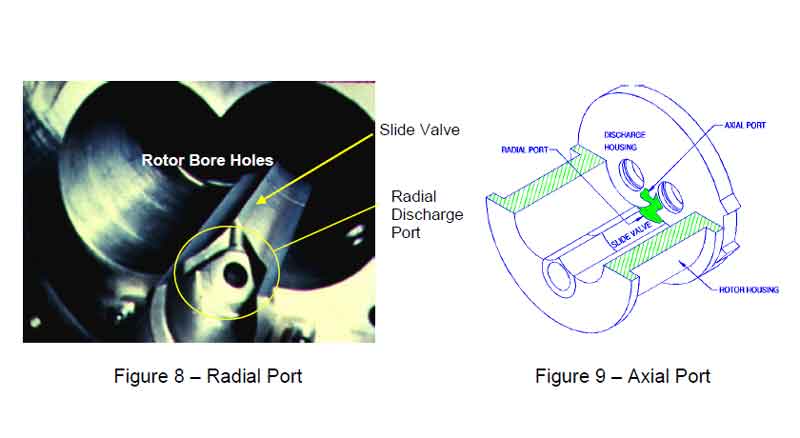

کمپرسورهای اسکرو دارای 2 پورت دیسچارج هستند (پورت شعاعی و پورت محوری). پورت شعاعی V شکل است و توسط اسلاید ولو قطع می شود و پورت محوری پروانه است و در انتهای پوسته کمپرسور و بین سوراخ بلبرینگها قرار دارد. پروسه دیسچارج زمانی شروع می شود که نوک راهنمای اسکرو فضای قطع کن شعاعی در اسلاید ولو را باز کند. پورت محور آخرین ذره گاز تله شده و روغن آزاد می کند.

در شکل زیر می توانیم پورت شعاعی دیسچارج در اسلاید ولو را ببینیم. نمای دیده شده مربوط به انتهای دیسچارج کمپرسور زمانی است که اسکروها در جای خود قرار ندارند. در شکل بعد می توان هوزینگ اسکرو را با اسکروها دید. نیمه بالای هوزینگ اسکرو برای دیدن اجزای داخلی برش خورده است.

پورت شعاعی و محوری کمپرسور اسکرو

نسبت حجمی

در قسمت قبل دیدیم که چگونه حجم ساکشن کمپرسور بر پایه حجم گاز تله شده در یک شیار است . همچنین نشان دادیم که حجم دیسچارج برابر حجم تله شده در شیار مشابه قبل از دیسچارج است. نسبت حجم ساکشن بر حجم دیسچارج بیانگر نسبت حجمی و یا Vi در یک کمپرسور است. محل پورت شعاعی در راستای محور روتورها است که مشخص کننده حجم گاز در پاکت تله شده در نقطه دیسچارج است. حرکت پورت شعاعی دیسچارج در طول محور باعث تغییر تأثیر کورس اسکروها و نسبت حجمی می شود.

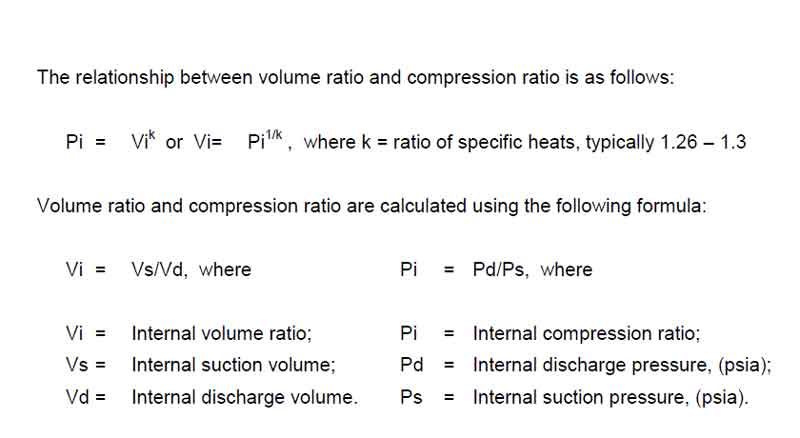

یک vi پائین کمپرسور ارائه کننده یک طول کورس موثر کوتاهتر، نسبت به یک vi بالا و برعکس است. یک نسبت حجمی پائین کمپرسور دارای یک حجم بالاتر از گاز در نقطه دیسچارج نسبت به vi بالاتر است. حجم ساکشن در هردو مورد مشابه است. تقسیم حجم ساکشن به حجم دیسچارج باعث نتیجه یک نسبت حجم کمتر در این مورد است. نسبت حجم یاvi در یک کمپرسور اسکرو مستقیماً بر نسبت تراکم داخلی یا pi کمپرسور تأثیر می گذارد. یک vi پائین کمپرسور متناظر با یک نسبت تراکم کم است. Vi بالای کمپرسورها در سیستم هایی با نسبت تراکم بالاتر استفاده می شود. رابطه بین نسبت حجمی و نسبت تراکم از طریق فرمول زیر محاسبه می شود.

فرمول نسبت تراکم و حجمی کمپرسور

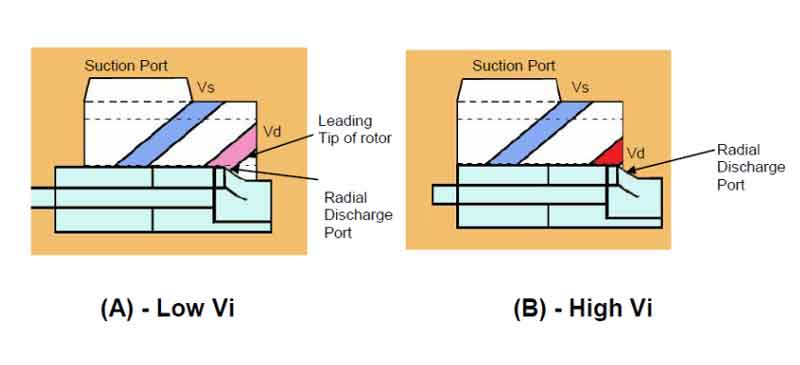

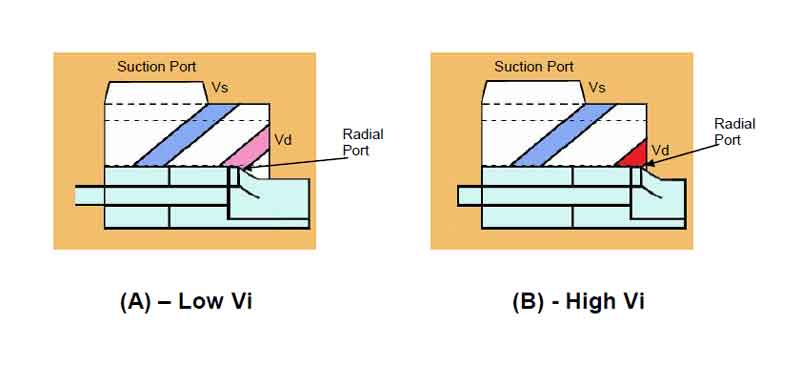

شکل زیر نشانگر دو طول متفاوت اسلاید ولو برای مقایسه نسبت حجمی پائین با یک نسبت حجمی بالا است. به تصویر نگاه کنید، گاز ساکشن زمانیکه تیغه ها از هم باز می شوند وارد اسکروها در قسمت چپ گوشه بالا می شود. زمانیکه اسکروها به باز شدن از هم ادامه می دهند، گاز وارد اسکروها می شود و زمانیکه اسکروها می چرخند، گاز تله شده با اعمال نیرو به سمت دیسچارج کمپرسور می رود.

حجم پاکت گاز تله شده تا گذشتن از پورت شعاعی دیسچارج در لبه راهنما کاهش می یابد. این زمانی است که پروسه دیسچارج شروع می شود. شکل A نشاگر Vi کم کمپرسور با یک اسلاید ولو کوتاه است. همانطور که می بینید، کورس حرکت کوتاه است که باعث یک حجم بالاتر در شیار می شود که از پورت شعاعی دیسچارج می گذرد. حجم در شیار در نقطه دیسچارج کمتر از تصویر A است و در نتیجه vi بالاتر است.

vi کمپرس کردن کمپرسور اسکرو

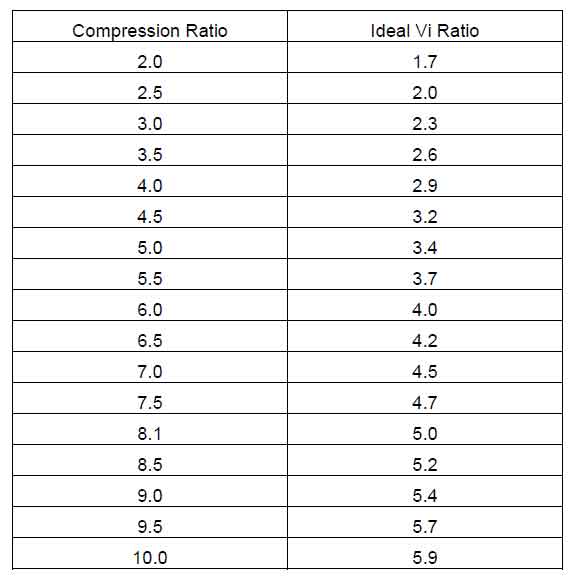

تولیدکنندگان مختلف نسبت تراکم های متفاوت را پیشنهاد می دهند. معمول ترین رنج vi در کمپرسورهای اسکرو 2.2 تا 5 است. در بعضی از کمپرسورهای اسکرو برای کاربردهای ویژه این مقدار متفاوت است اما این مقادیر ذکر شده معمول است. جدول زیر مقایسه ای از نسبتهای تراکم و نسبتهای حجمی ایده آل را ارائه می دهد.

جدول نسبت تراکم و نسبت حجمی کمپرسور اسکرو

نسبت حجم یک کمپرسور بسیار مهم است. می دانیم که پروسه کمپرس کردن تا زمانیکه شیار اسکرو به پورت دیسچارج باز شود، ادامه می یابد. اگر بخواهیم به vi بالا کمپرسور در یک کاربرد نسبت تراکم پائین دست یابیم، یا بیش از حد متراکم کردن مواجهه می شویم. این بدان معناست که فشار دیسچارج در بین اسکروها بیشتر از فشار دیسچارج است. اگر از یک کمپرسور با vi برابر 5 با نسبت تراکم 3 استفاده کنیم، مشاهده می کنیم بیش از حد متراکم شدن زیاد وجود دارد. از جدول بالا می دانیم که یک کمپرسور با vi برابر 5 متناظر با نسبت تراکم داخلی به سختی 8:1 است.

با نگاه به یک مثال ویژه، اجازه دهید از یک فشار ساکشن 25psi و فشار دیسچارج 75psi استفاده کنیم. نسبت تراکم سیستم 3:1 است. نسبت در بین اسکروها 8:1 است که برابر یک فشار داخلی دیسچارج 8 برابر فشار ساکشن است یا 200psi . زمانیکه تیغه راهنمای شیار به پورت شعاعی دیسچارج می رسد، اجازه می دهد گاز فرار کند. در این کاربرد می توانیم مصرف انرژی 40% بیشتر را مشاهده کنیم که ناشی از بیش از حد کمپرس شدن است. همچنین افزایش قدرت مصرفی ناشی از کم کمپرس شدن به میزان بیش از حد کمپرس شدن نیست اما هنوز بالا است.

vi متغیر

به این دلیل نگه داشتن نسبت حجمی در کمپرسور برای ثابت نگه داشتن نسبت حجمی که باعث نسبت حجمی داخلی نزدیک به نیاز سیستم می شود، دارای اهمیت است. نسبت حجمی یک کمپرسور می تواند با استفاده از چند روش متفاوت تغییر کند. بعضی از سازنده های کمپرسور “vi متغیر” را ارائه میدهند که به این معناست که اسلاید ولو می تواند در راستای اسکروها حرکت کند. این طرح یک تعداد نامحدود از تنظیمات vi را در محدوده مجاز ارائه می دهد تا نزدیکترین نسبت تراکم داخلی به نسبت سیستم بدست آید. اگر به شکل قبل نگاه کنید مثالی از یک کمپرسور با vi متغییر که به وسیله اسلاید ولو بدست می آید را می بینیم.

شکل A نشانگر نسبت حجمی پائین با اسلاید ولو است. که در حداقل حالت vi حرکت می کند. مثال B نشانگر کمپرسور مشابه با اسلاید ولو است. که حداکثر حالت vi را برای نسبت تراکم های مورد نیاز را ارائه می دهد. دیگر سازنده ها ” vi ثابت” را ارائه می دهند. که اسلاید ولوهای متفاوت برای نیازهای گوناگون وجود دارد. در کمپرسورهای vi ثابت، اسلاید ولو نیاز است که برای بهینه تر شدن vi سیستم تغییر کند. بیشتر سازنده ها کمپرسورهای با vi ثابت را ارائه می دهند که 3 یا 4 اسلایدولو متفاوت را برای نیازهای متفاوت ارائه می دهند.

روش vi ثابت باعث محدود شدن تعداد تنظیمات می شود.

شکل زیر نشانگر مقایسه کمپرسور مشابه با دو متفاوت اسلاید برای تظیمات متفاوت vi است. شکلA نشانگر vi پائین کمپرسور است و شکل B نشانگر vi بالای کمپرسور است. به نمای برش خورده اسلایدولو در شکل A دقت کنید که چقدر عمیقتر است و در نتیجه طول کورس کمتر است و نسبت تراکم کمتر است. این تصاویر دارای مقیاس واقعی نیستند و تنها برای درک کارکرد به کار می روند.

vi ثابت کمپرسور اسکرو

کنترل ظرفیت

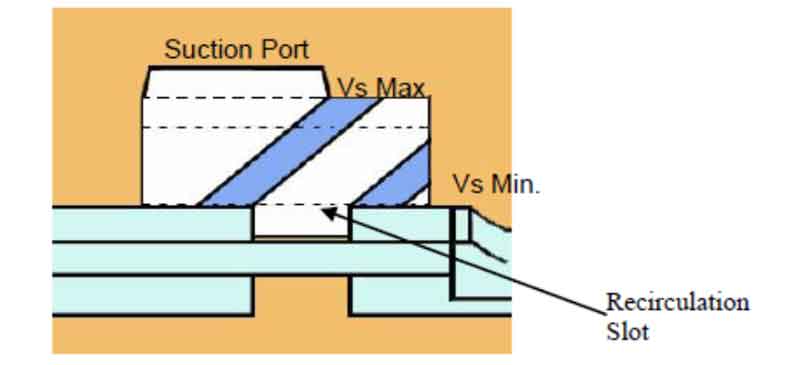

کنترل ظرفیت در یک کمپرسور اسکرو را می توان از طریق چندین روش انجام داد. اولین و معروفترین روش اسلایدولو است. که باعث کاهش جریان می شود. این روش تنها در کمپرسورهای اسکرو امکانپذیر است و نمی توان در کمپرسورهای پیستونی از آن استفاده کرد. تا اینجا دیدیم که چگونه موقعیت محوری اسلایدولو در طول اسکروها نسبت حجمی یک کمپرسور اسکرو را در موقعیت پورت شعاعی دیسچارج کنترل می کند.

اسلایدولو همچنین برای کنترل گاز در کمپرسور نیز استفاده می شود و می تواند تا 90% کاهش ظرفیت را امکانپذیر کند، البته بنا به نوع سازنده و سایز کمپرسور مهمترین مشخصه آنلود (بی بار) اسلایدولو، ذخیره انرژی با کاهش نرخ جریان است. در شکل بالا دیدیم که تراکم در گوشه پائین چپ اسکروها یا قسمت ساکشن کمپرسور آغاز می شود.

در تمام مثالهایی که مرور کردیم، پروسه کمپرس کردن کمپرسور اسکرو از ساکشن تا دیسچارج و بدون قطع شدن بود. همچنین دیدیم که چگونه حداکثر حجم ساکشن یک شیار زمانی که تیغه اسکرو نری از شیار مادگی جدا شده است، اتفاق می افتد. حال می بینیم که اگر اسلایدولو به سمت دیسچارج حرکت کند، یک مسیر دوباره گشتن (بای پس) برای گاز باز می شود تا به پورت ساکشن ونت شود. این امر باعث یک حجم ساکشن پائین تر گاز در کمپرسور اسکرو می شود.