ویژگی های روغن کمپرسورهای تبرید

در حالت کلی در سیستم های تبرید روغن و مبرد با یکدیگر مخلوط می شوند. این پدیده باعث تغییر خواص ترمودینامیک مبرد و خاصیت محافظتی روغن کمپرسورهای تبرید می شود.

در این متن در مورد علل خرابی کمپرسور و یکی از علل شایع آن (مخلوط شدن روغن و مبرد) صحبت می کنیم.

هدف نصب سیکل تبرید، کاهش دماست. دمای پائین تر به معنای انتقال دمای بیشتر و انتقال گرما به هوای آزاد است. برای این منظور از کمپرسور برای سیرکوله کردن مبرد و انتقال دما استفاده می کنیم.

جدا از کمپرسور، سیستم تبرید شامل کندانسور، اکسپنشن ولو و اواپراتور است.

کمپرسور گاز فریونی را فشرده می کند و دمای آن افزایش می یابد. مبرد گرم شده به کندانسور منتقل می شود تا گرما از دست دهد و به صورت مایع درآید، سپس مبرد مایع شده از شیر انبساط عبور می کند و در اواپراتور تبخیر می شود، بنابراین برودت تولید می گردد.

دلایل آسیب کمپرسور

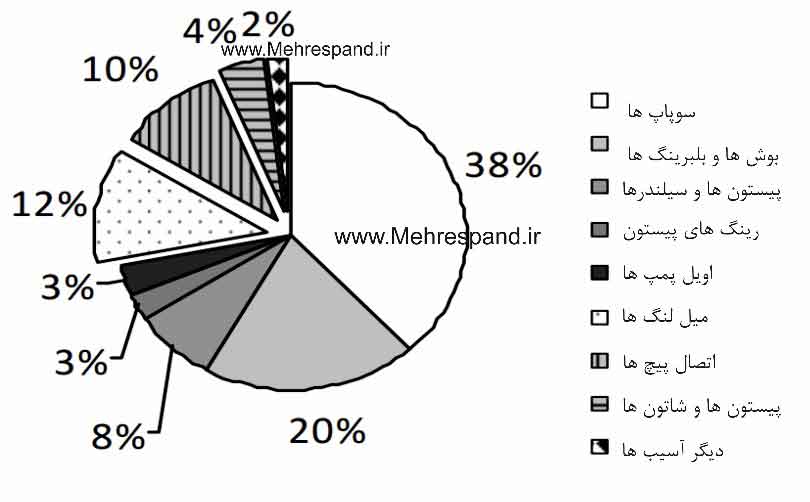

دلایل و خرابی کمپرسور وابسته به شرایط کارکرد و مشکلات اجزای سیکل است. براساس تجربه و آمار کمپرسورهایی که به کارگاه تعمیرات کمپرسور گروه مهندسی مهراسپند فرستاده می شوند دارای آمار خرابی هستند که در شکل زیر نشان داده شده است. همانطور که می بینید بیش از 70% آسیب به فطعات کمپرسور می تواند ناشی از مخلوط شدن روغن و مبرد باشد.

آنالیز خرابی کمپرسورهای سیلندر پیستونی (رفت و برگشتی)

دلایل خرابی مکانیکی عبارتند از: نقص در روغن کاری، روغنکاری نامناسب (ناکافی بودن روغن، مخلوط شدن روغن و مبرد ، خواص نامناسب روغن.

کمبود روغن می تواند باعث آسیب سریع کمپرسور شود. کمبود روغن می تواند ناشی از برگشت نامناسب روغن یا عدم برگشت روغن باشد. مبرد را می توان حمل کننده روغن در سیکل تبرید دانست، پس در صورتی که مبرد کم شارژ شده باشد، روغن به کمپرسور برگشت مناسبی نخواهدداشت. این مشکل به دلیل کاهش سرعت جریان مبرد اتفاق می افتد. یکی از دلایل اصلی خرابی کمپرسور مخلوط شدن مبرد و روغن در زمان خاموشی و حرکت سیلابی آن به کمپرسور در زمان استارت است. در زمان خاموشی، مبرد مایع شده و با روغن مخلوط می شود و نتیجه آن رقیق شدن روغن بوده که روغن سنگین تر از مبرد است. سپس مبرد به زیر روغن رفته و با کاهش فشار در زمان استارت، فشار کاهش می یابد و مبرد به جوش آمده و با روغن مخلوط می شود.

مشکل دیگر تنظیم نبودن اکسپنشن ولواست که باعث برگشت مبرد مایع به کمپرسور شده و با مخلوط شدن با روغن سبب آسیب به قطعات می شود. پمپ شدن این مخلوط مبرد و روغن باعث اصطکاک در قطعات مکانیکی کمپرسور و افزایش دما در قطعات مختلف می شود.

تغییر مبرد

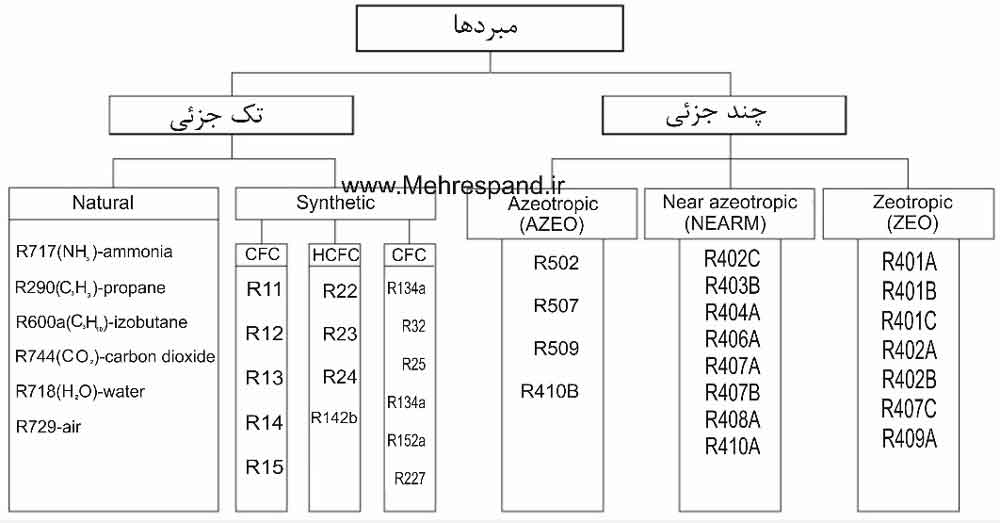

برای سالها مبردهای مختلفی با ترکیبات مختلف استفاده می شده است و ما همیشه در پی مبردی با خواص ترمودینامیکی بهتر و پارامترهای سرویس بهتر بوده ایم. در زیر، جدول مبردهای سنتتیک و طبیعی را می بینید.

جدول گازهای فریونی مختلف، Natural، Synthetic

جدول مبردهای مختلف و کاربرد گازهای فریونی مختلف

| گاز راه کار

|

|

گاز کنار گذاشته شده | انواع تجهیزات |

| مکانیزم های جدید | مکانیزم های سرویس قدیمی | ||

| R134a

R600a (isobutane) |

R409A | R12 | سیستم های تبرید خانگی |

| R134a

R404A,R407C R404A R507 |

R409A,B

R22 R408A R22 |

R12

R22 R502 |

سردخانه های تجاری |

| R134a

R404A R507 |

R409A,B

R22 R408A |

R12/R500

R502 |

سردخانه های کامیونی |

| NH3,CO2

R134a,R290 R404A,R507 R407C |

R408A

R22 |

R22

R502 |

سیکل های بزرگ پروسه مواد غذایی |

| R134a,CO2 | R12 | تهویه مطبوع خودرو | |

| R123

R124 R134a,NH3 R407C |

R11

R114 R12,R22 R22 |

چیلرهای موتور خانه ای | |

| R134A,NH3

CO2,R290 |

R22 | هیت پمپ ها | |

| R23 | R23 | R13 | سردخانه های دما پائین |

خواص روغن کمپرسورهای تبرید

روغن چند کار اساسی شامل روغنکاری و خنک کردن قطعات را انجام می دهد. مشکل اصلی در کاربرد روغن در دماهای پائین است که روغن سفت شده و در اواپراتور باقی می ماند. روغنها باید در برابر اکسید شدن مقاومت داشته باشند، رسوب نکنند و به شکل لجن در نیایند، همچنین خالص بوده و مقدار اسید آنها کم باشد. بنابراین مخلوط شدن مبرد و روغن باید چک شود و همینطور نباید با مبرد واکنش شیمیایی دهد.

منطقه غیرقابل آمیختن گازR-22 با روغن معدنی. –a منطقه محلول همکن، -b منطقه لایه بندی

مخلوط شدن مبرد در روغن نسبی بوده که وابسته به نسبت مخلوط و دما است.

مخلوط روغن و مبرد همچنین وابسته به خواص روغن و پایه روغن است.

مناطق تک فازی روغن یا 2 فاز ترکیبی با مبرد R-22 که وابسته به دما برای انواع مختلف روغن است:

1_ روغن های نوع نفتانیک

2_روغنهایی که مخلوط نفتانیک و آلکیل بنزین هستند.

3_آلکیل بنزین

4_پلی یولفولین ها (PAO)

5_پلی گیلیکول