تزریق مبرد الکترونیکی کنترل شده بیتزر

CIC ® Electronic controlled refrigerant injection

مدلهای:

- 4Z-5.2(Y) .. 4N-12.2(Y)

- 4VE(S)-7(Y) .. 6FE-44(Y)

- 44VE(S)-14(Y) .. 66FE-88(Y)

محتـوا

- ایمنی

- سیستم

- محدوده کاربرد

- ادغام در مدار مبرد

- اتصالات قطعات

- اتصالات برقی

- راه اندازی / آزمایش عملکرد

- داده های فنی

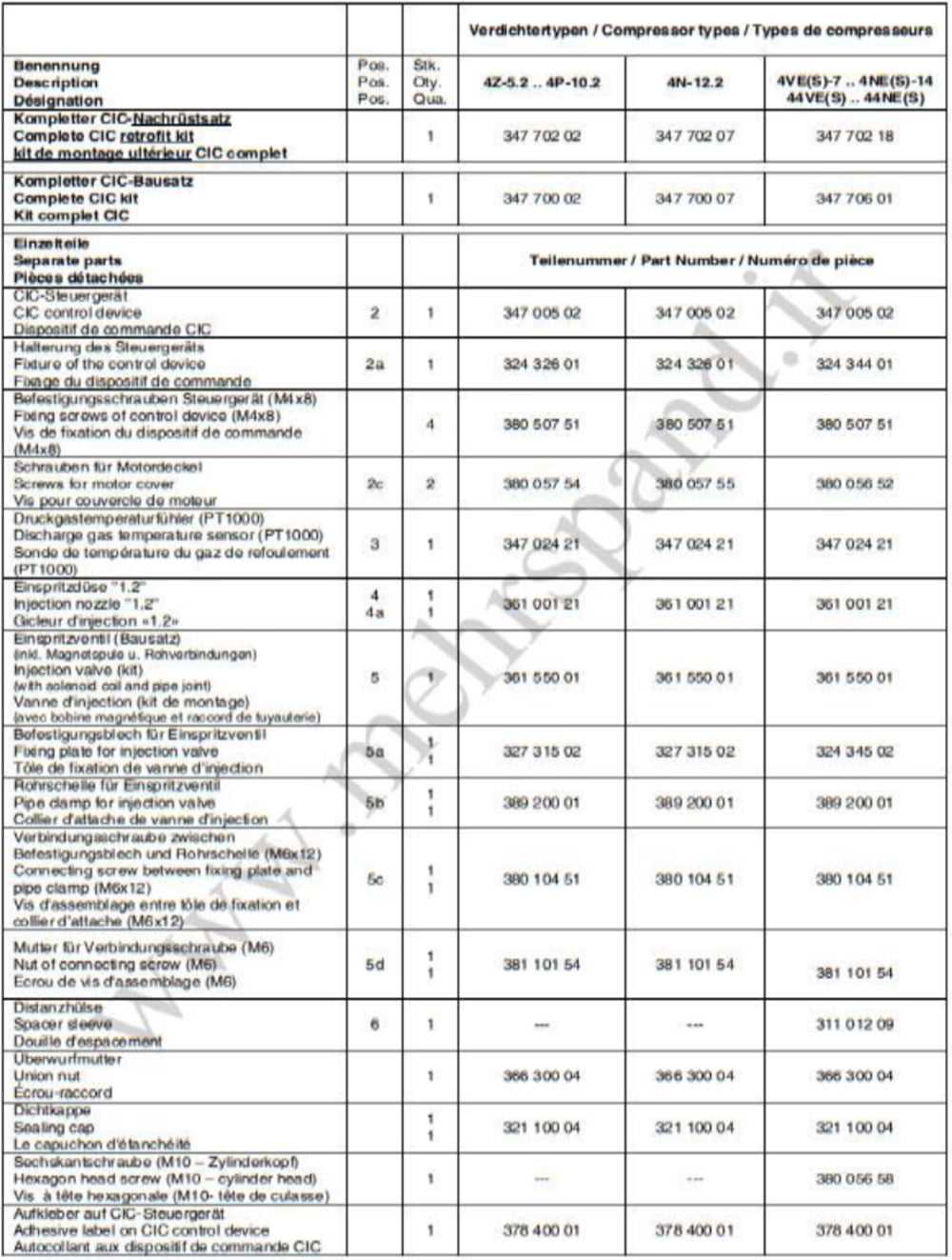

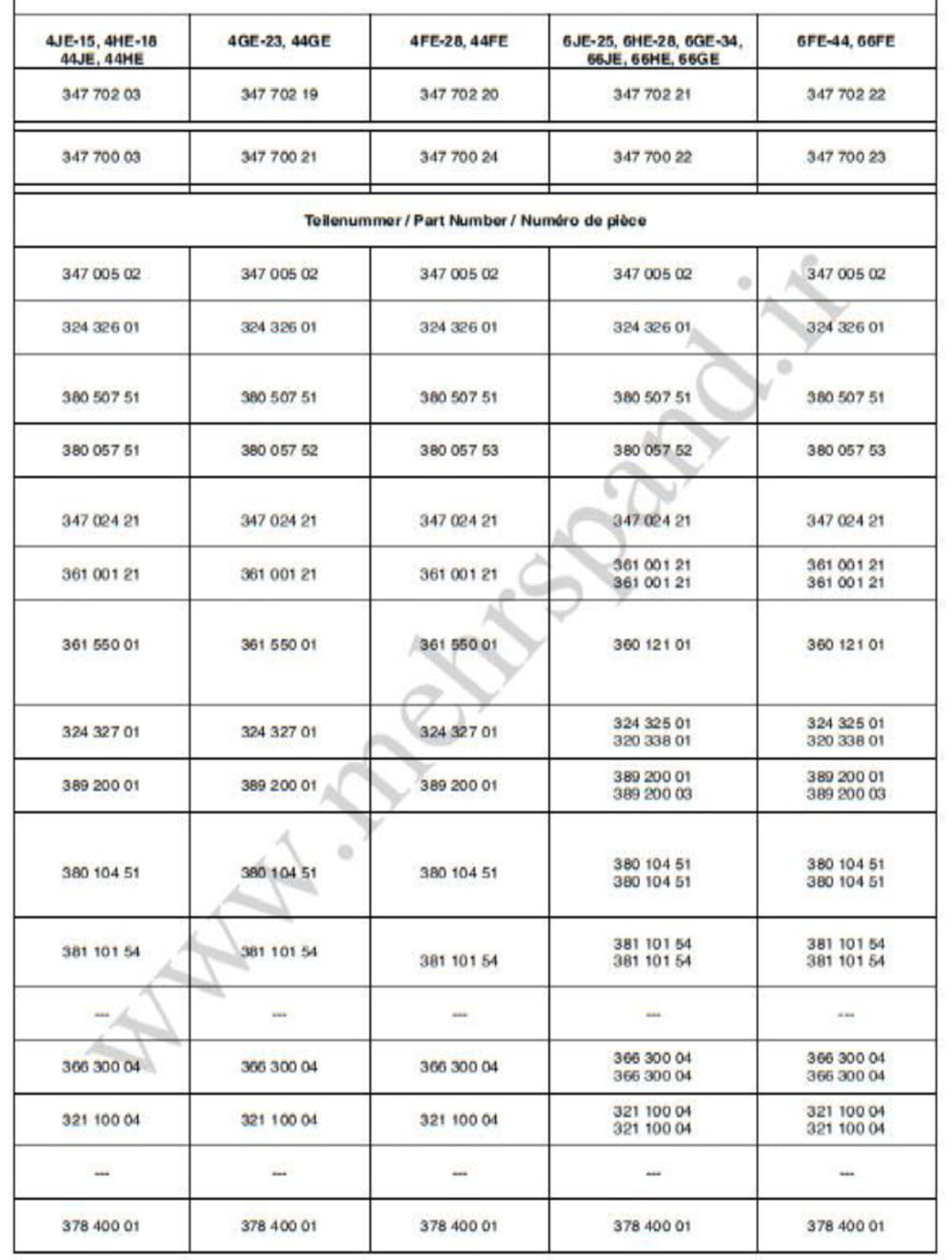

- لیست قسمت ها

همچنین اسناد فنی زیر را رعایت کنید:

KB-104: ECOLINE Operating Instr.

KB-110: Operating Instr.

4Z .. 4N KT-140: Additional cooling

KW-100: Tightening torquesکارمندان مجاز کلیه کارها روی سیستم های کمپرسور و برودتی فقط توسط پرسنل تبرید انجام می شود که در کلیه کارها آموزش دیده و راهنمایی شده اند. صلاحیت و دانش تخصصی پرسنل تبرید مطابق مقررات و دستورالعملهای ملی مربوطه است.

ایمنی Safety

این اطلاعات فنی عملکرد سیستم CIC، دامنه کاربرد آن و نصب کیت در کمپرسورهای پیستونی BITZER را توصیف می کند.

برای اطلاعات بیشتر و دستورالعمل های ایمنی برای کل طول عمر کمپرسور به دستورالعمل های عملی KB-104 و KB-110 مراجعه کنید.

کمپرسورها مطابق با شرایط هنر و مقررات معتبر ساخته می شوند. تأکید ویژه ای بر ایمنی کاربران شده است.

این اطلاعات فنی را برای همیشه در سیستم تبرید در دسترس قرار دهید!

خطرات باقیمانده Residual hazards

برخی از خطرات باقیمانده از کمپرسور اجتناب ناپذیر است. بنابراین تمام افرادی که روی این واحدها کار می کنند باید این اطلاعات فنی را با دقت بخوانند! همه موارد زیر دارای اعتبار هستند:

- مقررات و استانداردهای ایمنی خاص (مانند EN 378 ، EN 60204 و EN 60335) ،

- استانداردهای ایمنی به طور کلی تصدیق شده ،

- دستورالعمل های اتحادیه اروپا ،

- مقررات ملی.

طبقه بندی منابع ایمنی دستورالعمل هایی برای جلوگیری از خطرات هستند. منابع ایمنی باید کاملاً رعایت شود!

توجه! دستورالعمل در مورد جلوگیری از آسیب احتمالی تجهیزات.

احتیاط! دستورالعمل در مورد جلوگیری از خطر جزئی احتمالی برای افراد.

هشدار! دستورالعمل در مورد جلوگیری از خطر جدی احتمالی برای افراد.

خطر! دستورالعمل های جلوگیری از خطر فوری خطر جدی برای افراد.

منابع ایمنی عمومی

هشدار! کمپرسور با فشار نگه داشتن فشار از 0.2 تا 0.5 بار بالاتر از فشار اتمسفر تحت فشار است. عمل نادرست ممکن است باعث آسیب به پوست و چشم شود. عینک ایمنی را هنگام کار روی کمپرسور بپوشید. قبل از رفع فشار اتصالات را باز نکنید.

برای کار در مورد کمپرسور پس از راه اندازی سیستم:

هشدار! کمپرسور تحت فشار است! در صورت عدم رسیدگی صدمات شدید امکان پذیر است. فشار را از کمپرسور رها کنید! عینک ایمنی بپوشید!

احتیاط! در حین کار دمای دمای بیش از 60 درجه سانتیگراد یا کمتر از 0 درجه سانتیگراد می تواند برسد. سوختگی و سرمازدگی شدید وجود دارد. قبل از کار روی کمپرسور یا سیکل: کمپرسور را خاموش کنید و اجازه دهید خنک شود.

سیستم The CIC system

سیستم CIC BITZER تأیید شده و سالها یک وسیله کنترل شده برای تزریق مبرد الکترونیکی در صورت لزوم، برای حفظ محدودیت های کاربردی حرارتی برای کار در دمای پایین با مبردهای خاص مانند R407F ، R407A و R22. خنک کننده گاز مکش و تزریق مبرد الکترونیکی کنترل شده است.

دستگاه کنترل دمای گاز تخلیه(دیسچارج) را کنترل می کند.

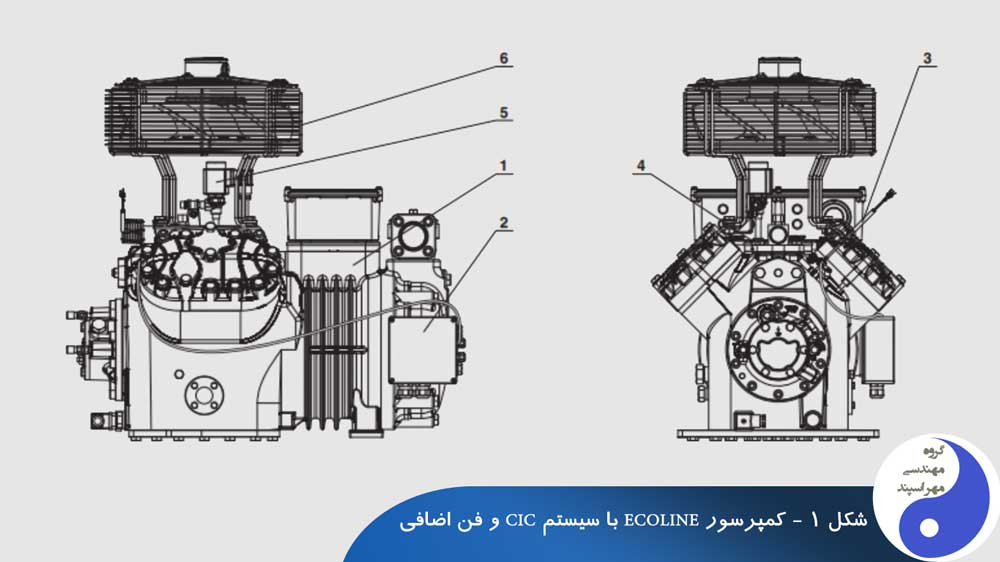

این سیستم متشکل از:

- دستگاه کنترل (2)

- دمای گاز تخلیه(دیسچارج). سنسور (3) و

- شیر تزریق با (5) نازل تزریق (4)

- Compressor

- Control device

- Discharge gas temperature sensor

- Injection nozzle

- Injection valve

- Additional van

-

عملکرد Function

هنگامی که از یک مقدار از پیش تعیین شده، درجه حرارت خارج شده باشد، مبرد مایع با استفاده از نازل مخصوص تزریق (4) به داخل محفظه مکش کمپرسور تزریق می شود و در برابر دیواره های گرم سیلندر هدایت می شود. شیر تزریق (5) مقدار دوز دقیقی را تضمین می کند. مبرد مایع به دلیل تبخیر، سطح سیلندر را خنک می کند و در عین حال دمای سوپرهیت گاز مکش منتقل شده از موتور را کاهش می دهد. این روش همراه با خنک کننده هوایی خارجی همچنین دمای گاز تخلیه(دیسچارج) را برای فشرده سازی تک مرحله ای در سطح در نظر گرفته شده در شرایط عملی ایمن نگه می دارد.

با افت دما، تزریق قطع می شود و در صورت لزوم دوباره فعال می شود. در صورت خنک کننده کافی یا شرایط کار بیش از حد شدید، کمپرسور برای ایمنی خاموش است. این خطااز طریق یک خروجی رله، سیگنال می شود.

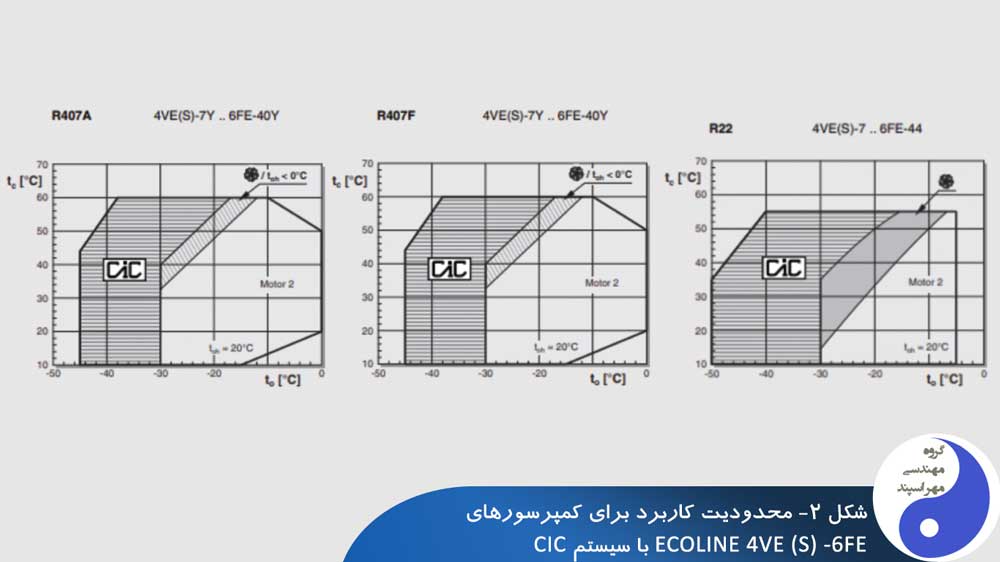

محدودیت کارکرد Application limits

تزریق مبرد مستقیم برای خنک کردن کمپرسور منوط به معیارهای خاصی است و صرفاً در شرایط خاص کاری و ایمن است.

توجه! برای مقادیر تزریق زیاد برای مدت زمان طولانی تر:

افزایش غلظت مبرد بدون تبخیر(مایع) در سیستم! خطر کاهش ظرفیت خنک کننده به دلیل کاهش جریان مکش از اواپراتور! خطر افزایش ساییدگی به دلیل شستشوی فیلم روغن در سیلندر.

از مدت زمان طولانی از تراکم بیش از حد بالا و دمای تبخیر خیلی کم خودداری کنید! اطمینان حاصل کنید که سوپرهیت مکش گاز کم است!

شکل زیر محدودیت های کاربردی CIC کمپرسورهای ECOLINE برای مبرد R407A ، R407F و R22 را نشان می دهد.

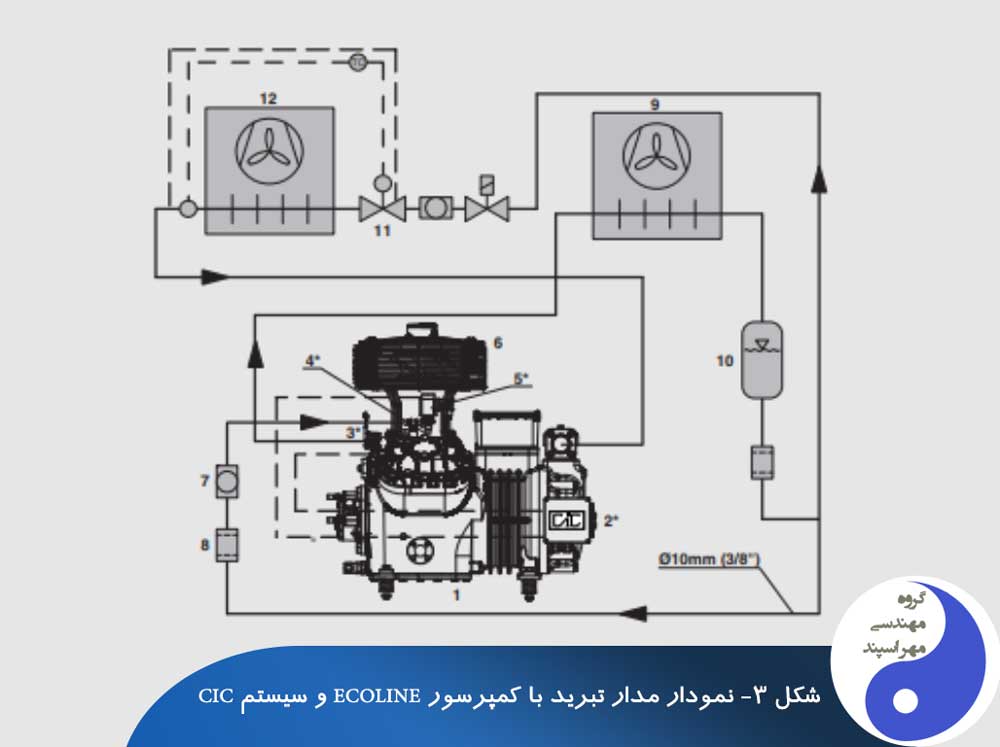

ادغام در مدار مبرد Integration into the refrigerant circuit

مهمترین تفاوت در مدار تبرید با سیستم CIC اتصال لوله اضافی از خط مایع به شیر تزریق (5) در کمپرسور (1) است. برای اطمینان از تأمین مایعات بدون حباب، این لوله ابتدا باید از قسمت افقی خط مایع به سمت پایین حرکت کند (شکل 3 را ببینید). برای محافظت از شیر تزریق و کمپرسور، یک فیلتر نصب کنید (8). شیشه دید (7) بررسی بصری از مایع را امکان پذیر می کند. اندازه خط مایع به شیر تزریق: 10 میلی متر (3/8 “).

شکل 3 نمودار مدار تبرید با کمپرسور ECOLINE و سیستم CICطراحی و کنترل مدار تأثیر مهمی در چرخه های تزریق و در نتیجه بر بازده کل سیستم دارد. گرمای بیش از حد (سوپرهیت) گاز مکش و تفاوت بین فشارهای چگالشی(کندانس) و فشار گاز مکش باید تا حد ممکن کوچک نگه داشته شود (رعایت حداقل سوپرهیت!).

-

ویژگی های طراحی پیشنهادی:

- عایق خط لوله

- خروج مبدل های حرارتی داخلی

- افت فشار کم در خطوط لوله و اجزا

- اختلاف دمای کوچک در اواپراتور و کندانسور

- کنترل فشار ”هوشمند” کندانسور / پایین ترین حد ممکن دمای تراکم

نصب قطعات Mounting of the CIC components

هنگامی که یک کمپرسور با سیستم کامل CIC سفارش داده شده است، دستگاه کنترل (2)، سنسور دمای گاز تخلیه(دیسچارج) (3) از جمله کابل اتصال و نازل تزریق (4) در محفظه از قبل نصب شده است. نازل تزریق (دو نازل برای کمپرسورهای 6 سیلندر) با یک مهره و درپوش آب بندی بسته می شود. شیر تزریق (5) از جمله لوله اتصال جداگانه برای جلوگیری از صدمه در حمل و نقل بسته بندی می شود و باید قبل از آزمایش فشار نصب شود (به بخش 5.4 مراجعه کنید).

در صورت تعبیه سیستم یکپارچه سازی با سیستم CIC، کلیه قطعات به صورت جداگانه (کیت مقاوم سازی) تحویل داده می شوند و طبق توضیحات زیر باید سوار شوند.

نصب فن اضافی به اطلاعات فنی KT-140 مراجعه کنید.

-

منابع ایمنی Safety references

برای کار در مورد کمپرسور پس از راه اندازی سیستم:

- هشدار! کمپرسور تحت فشار است! در صورت عدم رسیدگی صدمات شدید امکان پذیر است. فشار را از کمپرسور رها کنید! عینک ایمنی بپوشید!

گشتاور های محکم کردن را برای پیچ مشاهده کنید (به دستورالعمل های نگهداری KW-100 نیز مراجعه کنید)!

پس از نصب سنسور دمای گاز تخلیه(دیسچارج)، نازل تزریق CIC و شیر تزریق:

هشدار! آسیب های جدی امکان پذیر است. مؤلفه جدید ممکن است ناگهان جدا شود. موضوع را بررسی کنید. گشتاورهای محکم کردن را رعایت کنید! قبل از راه اندازی یک تست فشار انجام دهید!

پس از نصب قطعات:

-

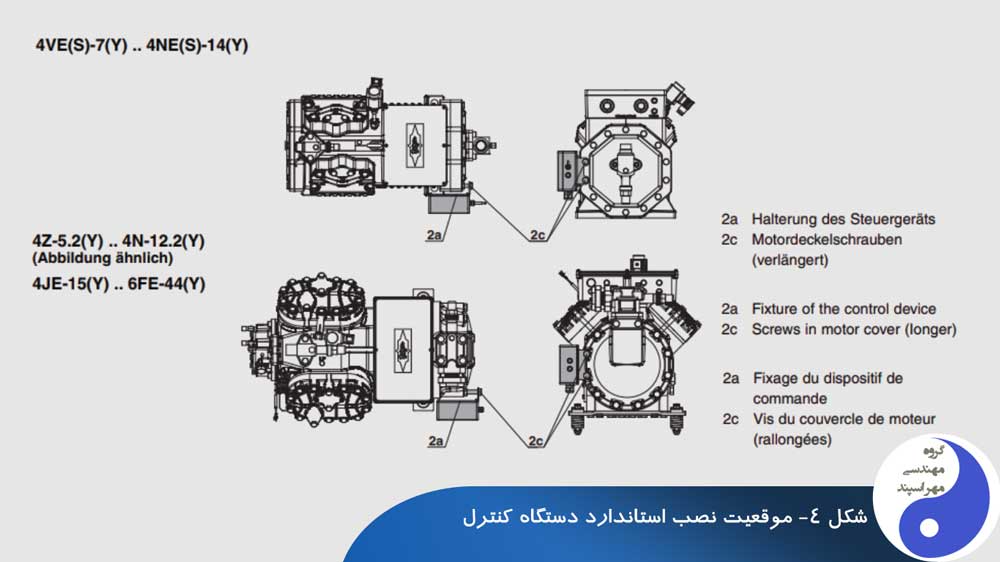

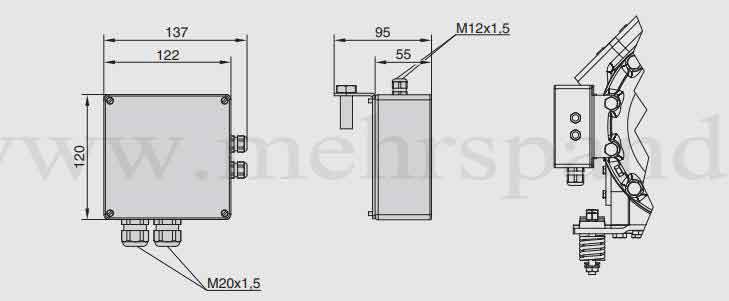

دستگاه کنترل (2) Control device

دستگاه کنترل را روی درب موتور نصب کنید:

- پیچ ها (2c) را در قسمت پوشش موتور کمپرسور نشان داده شده در شکل 4 باز کنید.

- بعد از آن، فیکس دستگاه کنترل را با پیچ های ارائه شده، بر روی درب موتور نصب کنید (گشتاور محکم M10: 80 نیوتون متر ، M12: 125 نیوتون متر)

- پس از آن دستگاه کنترل را روی فیکسچر (پیچ M4x8) پیچ کنید. سوراخ های ثابت در دستگاه کنترل پس از برداشتن پوشش آن در دسترس هستند.

به عنوان جایگزینی برای این موقعیت استاندارد در کمپرسور، دستگاه کنترل نیز می تواند در موقعیت دیگری به عنوان مثال نصب شود.

-

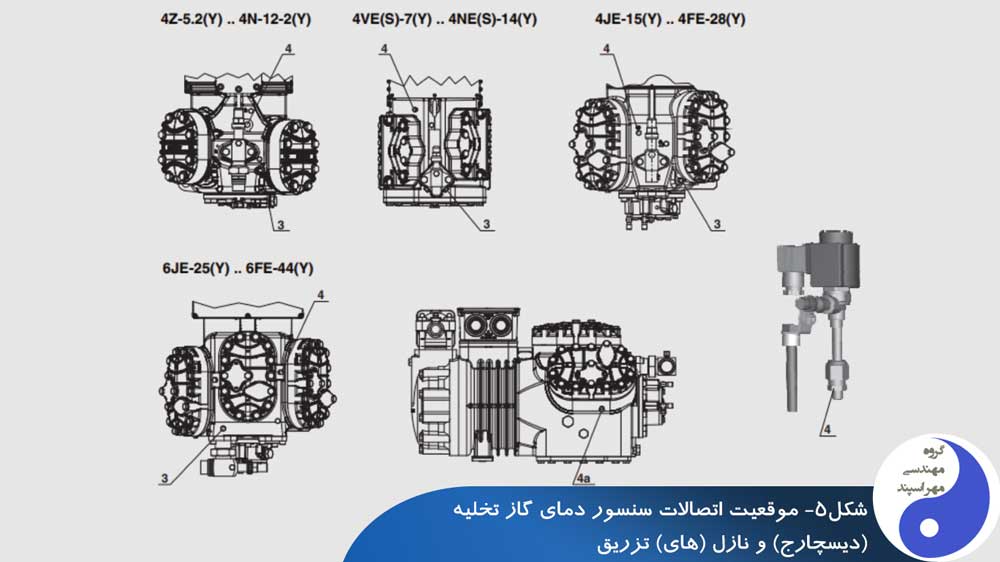

سنسور دمای گاز تخلیه(دیسچارج) (3) Discharge gas temperature sensor

موقعیت سنسور دمای دیسچارج گاز برای هر مورد در شکل نشان داده شده است. 5 (pos 3).

هشدار! آسیب های جدی امکان پذیر است. مؤلفه جدید ممکن است ناگهان جدا شود. موضوع را بررسی کنید. گشتاورهای محکم کردن را رعایت کنید! قبل از راه اندازی یک تست فشار انجام دهید!

- ابتدا درپوش آب بندی (1/8 NPTF) را جدا کرده و آن را با سنسور دمای گاز تخلیه(دیسچارج) جایگزین کنید (گشتاور محکم کننده: 35-40 نیوتن متر)

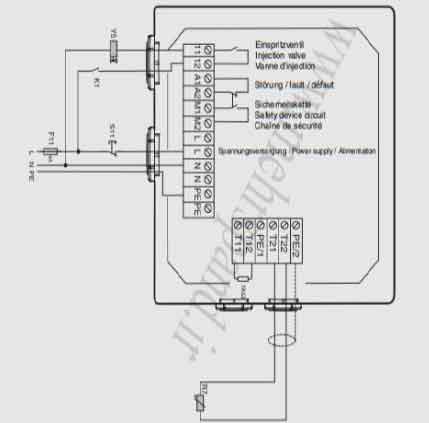

- پس از آن، کابل سنسور را از طریق کابل PG از قبل نصب شده به دستگاه کنترل (موقعیت 2، شکل 1) هدایت کنید و آن را به ترمینال های T21 / T22 وصل کنید.

برای جزئیات بیشتر در مورد اتصالات برقی، فصل 6، شکل 8 و 9را ببینید.

-

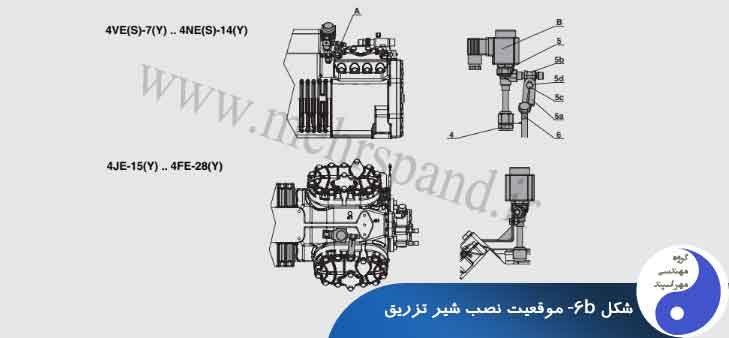

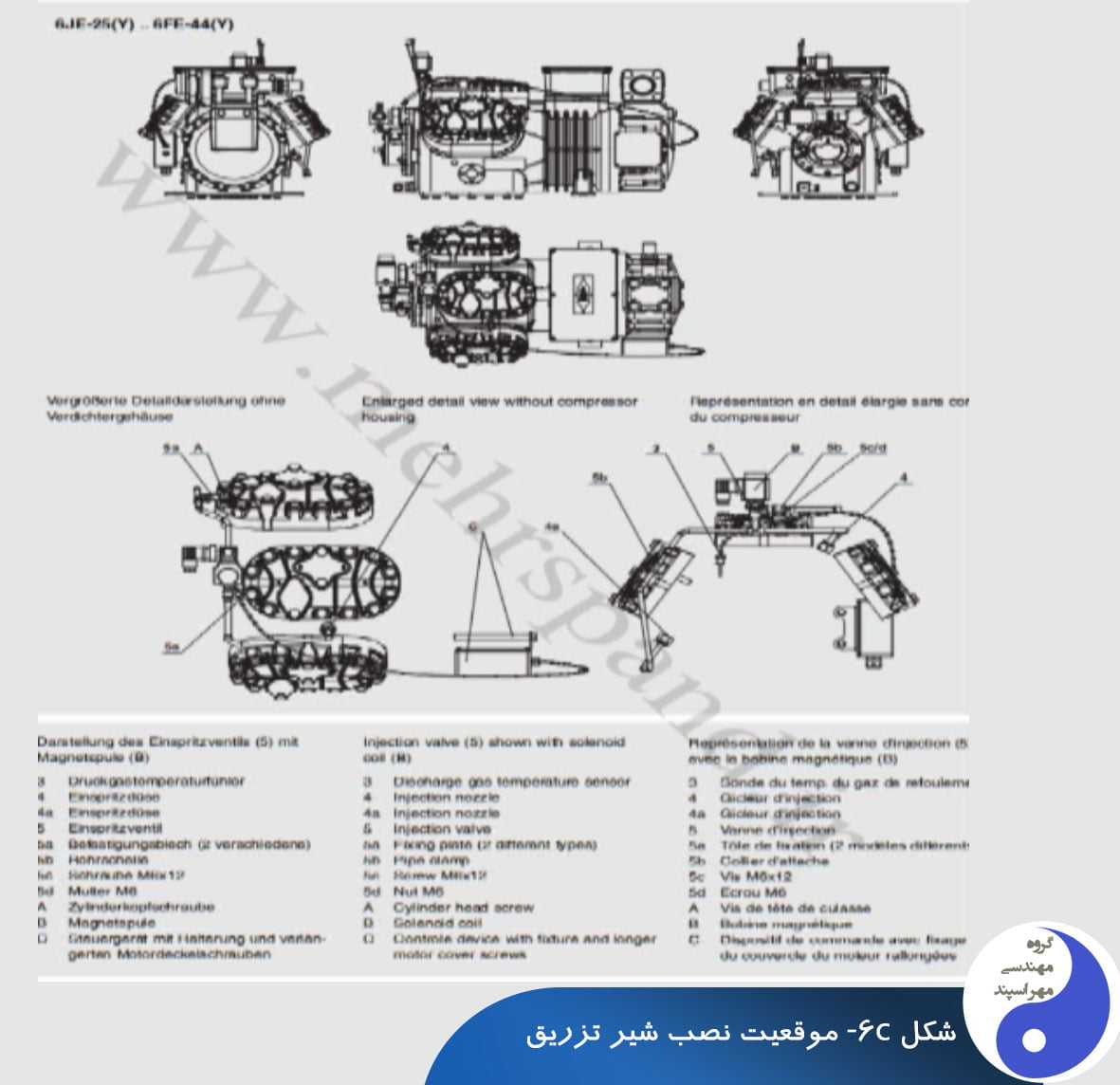

نازل تزریق (4 / 4a) و شیر تزریق (5) – شکل 6a-6c

موقعیت های اتصال نازل (های) تزریق در شکل 5 نشان داده شده است. مدلهای 4 سیلندر: 1 نازل (دارای 4 موقعیت) مدلهای 6 سیلندر: 2 نازل (pos 4 و 4a)

برای نصب نازل (های) تزریق در خط تزریق، از دهانه رینگ باز استفاده کنید!

- هنگام نصب نازل تزریق (2 نازل در کمپرسورهای 6 سیلندر) و شیر تزریق:

- هشدار! آسیب های جدی امکان پذیر است. مؤلفه جدید ممکن است ناگهان جدا شود. موضوع را بررسی کنید. با کاملاً مؤلفه جدید پیچ کنید. گشتاورهای محکم را رعایت کنید! قبل از راه اندازی یک تست محکم انجام دهید!

- قبل از نصب نازل (های) تزریق، آلودگی ها را بررسی کنید

- پس از آن، درپوش آب بندی (1/8 NPTF) را جدا کنید. شیر شرودر (برای 4VE (S) -4NE (S)) و آن را با نازل تزریق جایگزین کنید (گشتاور محکم کننده: 10-13 نیوتون متر).

انواع 4Z-5.2 (Y) .. 4N-12.2 (Y) (شکل 6a)

- صفحه ثابت (5a) شیر تزریق را با مهره (M10) ، به همراه فیکسچر فن اضافی (E) روی سر سیلندر نصب کنید.

- شیر تزریق توسط گیره لوله (5b) که به صفحه فیکس شده پیچ شده است (پیچ و مهره 5c / 5d)

انواع 4VE (S) -7 (Y) .. 6FE-44 (Y) (شکل 6b و شکل 6c) برای این کمپرسورها، شیر تزریق را با پیچ سرسیلندر معمولی (A) سفت کنید. صفحه ثابت فن اضافی در پیچ های مختلف سرسیلندر سوار می شود.

- پیچ سرسیلندر که در شکل نشان داده شده است را بردارید. 6b برای کمپرسورهای 4VE (S) -4NE (S) یک اسپیسر (6) اضافه کنید و از پیچ شش ضلعی بلند M10 استفاده کنید. پس از آن مجدداً روی سر سیلندر به همراه صفحه ثابت مربوطه نصب کنید (گشتاور محکم کننده: 80 نیوتن متر)

- پس از آن، شیر تزریق را از طریق بست لوله (5b) به صفحه ثابت (5a) (پیچ و مهره 5c / 5d) پیچ کنید.

ترتیب قسمتهای باقیمانده را ببینید. 6b و 6c.

پس از نصب قطعات CIC:

توجه! پس از کار مونتاژ در مبرد یا کمپرسور ممکن است فرار کند. قبل از راه اندازی یک تست محکم انجام دهید!

- اتصال کابل بین دستگاه کنترل CIC(2) و شیر تزریق (5)

اتصال کابل بین دستگاه کنترل CIC(2) و شیر تزریق (5) در سیستم توضیح داده نشده است. اتصال باید با کابل 3 سیم معمولی که 230 ولت نامیده می شود برقرار شود. باید مراقب باشید تا کابل با قطعات کمپرسور داغ در تماس نباشد.

- اتصالات برق Electrical connections

اتصالات الکتریکی موتور و همچنین ایمنی و اجزای اضافی هنگام تعبیه سیستم CIC تغییر نمی کند. حفاظت از دمای اضافی گاز دیسچارج اضافی مورد نیاز نیست: عملکرد مانیتور نیز در سیستم CIC گنجانیده شده است.

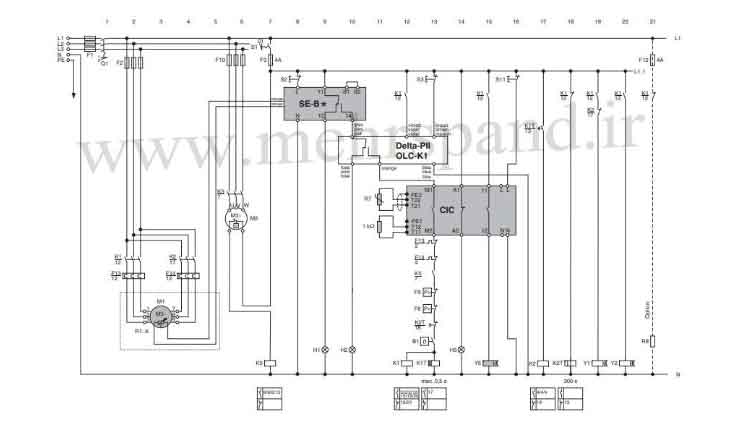

- سیستم را مطابق نمودار سیم کشی شماتیک وصل کنید (شکل 8). دکمه های تنظیم مجدد S2 و S3 را به صفحه سوئیچ سوار کنید. نمودار سیم کشی شماتیک زیر در مورد استارت سیم پیچ بخشی(دوضرب) اعمال می شود. برای شروع مستقیم K2 ، K1T و Y1 می توانند حذف شوند.

جدول علائم اختصاری نقشه برق CIC بیتزر آزمایش راه اندازی / عملکرد Commissioning / Function testing

-

اقدامات / بررسی های مقدماتی Preparatory measures / checks

- بررسی كنید كه مقاومت ثابت (1 كیلواهم در ساعت) بین ترمینال های T11 / T12 دستگاه كنترل CIC وجود دارد یا خیر

- ولتاژ عرضه را با داده های موجود در صفحه پلاک مقایسه کنید

- بررسی کنید که خروجی رله به درستی سیم کشی شده باشد

- ولتاژ منبع تغذیه را روشن کنید – خروجی رله M1 / M2 باید پس از تقریباً2 ثانیه بسته شود. در صورت وجود خطا، (خطای ثبت شده توسط رله خروجی A1 / A2 بیش از 2 ثانیه)، سیم کشی سنسور دمای گاز تخلیه(دیسچارج) T21 / T22) و مقاومت ثابت را بررسی کنید (T11 / T12)

- بررسی عدم خرابی کابل سنسور یا اتصال کوتاه سنسور دمای گاز تخلیه(دیسچارج) Checking for failure of the sensor cable or short circuit of the discharge gas temperature sensor

اگر دمای گاز تخلیه خیلی بالا باشد یا اگر سنسور دمای گاز تخلیه نتواند کمپرسور برای امنیت با تأخیر تقریباً 20s خاموش می شود.

- ولتاژ منبع تغذیه را قطع کنید

- کابل حسگر را از پایانه های T21 یا T22 جدا کنید

- ولتاژ را وصل کنید:

- رله خروجی M1 / M2 باز باقی بماند

- خروجی رله A1 / A2 (زنگ) باید بطور همزمان بسته شود

- دوباره ولتاژ منبع تغذیه را قطع کنید (در همان زمان عملکرد “ریست”)

- کابل حسگر را در موقعیت اصلی و پایانه های پل T21 / T22 وصل کنید

- ولتاژ را وصل کنید:

- خروجی رله M1 / M2 باز است

- خروجی رله A1 / A2 (زنگ) باید بطور همزمان بسته شود

- ولتاژ منبع تغذیه را خاموش کنید (در همان زمان عملکرد “ریست”). کابل پل دار را بین پایانه های T21 / T22 جدا کنید و پایانه ها را با کابل های حسگر محکم کنید

- بررسی عملکرد خنک کننده تزریق Checking function of the injection cooling

- ولتاژ منبع تغذیه فن اضافی را قطع کنید

- برای کندانسورهای هوا خنک از یک صفحه میانی برای جدا کردن کمپرسور از جریان هوا استفاده کنید

- کمپرسور / سیستم را به طور عادی استارت کنید

- بعد از گذشت مدت زمانی دمای گاز دیسچارج (سطح فلز براق، تقریباً 10 سانتی متر پس از شیر سرویس گاز تخلیه(دیسچارج)) اندازه گیری شود: هنگامی که درجه حرارت زیر 110 درجه سانتیگراد است:

- اگر فشار گاز مکش به وضوح در فشار زیاد است، شیر سرویس گاز مکش را به آرامی ببندید تا دمای تبخیر اواپراتور تقریبی باشد. -40 درجه سانتی گراد برسید (گیج برای اندازه گیر در اتصال شیر سرویس قرار دارد)

-

اگر فشار گاز مکش و دمای کندانسور هر دو کم هستند، به طور موقت فشار کندانسور را افزایش دهید. گرم کردن را می توان تا حدی با مسدود کردن جریان هوا یا خاموش کردن فن های جداگانه کندانسور انجام داد

- یک بار دیگر دمای خط گاز تخلیه(دیسچارج) را مرتباً اندازه گیری کنید. وقتی دما 120 درجه سانتیگراد ± 5 K ،تقریباً باشد. کنتاکت رله T11 / T12 باید بطور دوره ای بسته می شوند و شیر تزریق (شکل 8/9 ، Pos. Y5) از این طریق باید باز و بسته شود

- اگر شیر تزریق به طور مداوم باز شود و درجه حرارت همچنان افزایش یابد یا اگر خاموش شدن ایمنی رخ دهد (زنگ ثبت شده در A1 / A2)، خطای زیر ممکن است وجود داشته باشد:

- مبرد کافی وجود ندارد(حباب های گازی موجود در شیشه دید مایع قبل از شیر تزریق)

- عملکرد خارج از محدوده کاربرد (دمای تبخیر بیش از حد پایین، دمای کندانس و / یا دمای گاز مکش خیلی زیاد)

- نقص عملکرد یا انسداد شیر تزریق

- انسداد نازل تزریق (شکل 5 ، پ. 4 به ترتیب 4a)

- نقص / عدم عملکرد سنسور دمای گاز تخلیه(دیسچارج)

خطا را اصلاح کنید و تست را تکرار کنید. اگر سوئیچ ایمنی رخ داده است، سوئیچ ریست را فشار دهید یا ولتاژ منبع تغذیه را قطع کنید (در هر دو حالت حداقل برای 2 ثانیه).

- کمپرسور را خاموش کنید و بررسی کنید که آیا شیر تزریق محکم بسته شده است یا خیر. یک جریان مایع در شیشه بینایی نشان دهنده نشت احتمالی (شکل 3 ، موقعیت 7) و همچنین یخ زدگی بعد از شیر یا در ناحیه نازل تزریق است که علت آن را پیدا کنید.

- قبل از استارت نهایی اقدامات زیر را انجام دهید:

– شیر سرویس گاز مکش را باز کنید.

– تنظیم مجدد (reset condenser pressure regulator (if changed)) فشار کندانسور را تنظیم کنید (در صورت تغییر) به مقدار اصلی

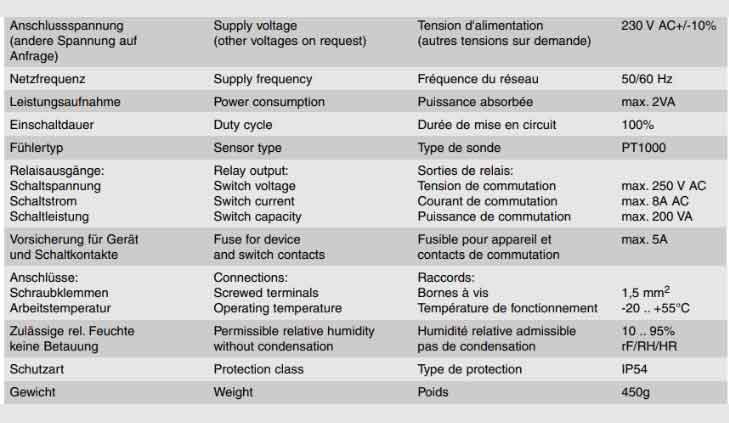

داده فنی Technical data

شکل 10 لیست قطعات کیت CIC