کمپرسورهای بیتزر اسکرو نیمه بسته HS

HS.8551

HS.8561

HS.8571

HS.8581

HS.8591

HS.9593

HS.95103

مقدمه Introduction

این کمپرسورهای برودتی مطابق با دستورالعمل ماشین آلات 2006/42 / EC برای ادغام در سیستمهای تبرید در نظر گرفته شده اند. آنها فقط در صورت نصب در سیستمهای برودتی طبق این دستورالعمل های نصب و راه اندازی و در صورت رعایت کلیه مقررات قانونی قابل اجرا (استاندارد های کاربردی: به اعلامیه ادغام مراجعه کنید) قابل بهره برداری هستند. کمپرسورها مطابق با روش های مدرن و مقررات فعلی ساخته شده اند. اهمیت ویژه ای روی ایمنی کاربر گذاشته شد. این دستورالعملهای عملیاتی باید در طول کل عمر کمپرسور در نزدیکی سیستم تبرید نگهداری شوند.

1.1 همچنین اسناد فنی ST-150 را رعایت کنید: اطلاعات فنی در مورد ماژول کمپرسور CM-SW-01. DB-400: دستورالعملهای کاربردی.

محدوده برنامه Application ranges

➀ مبردهای دیگر و مخلوطهای HFO و HFO / HFC تنها پس از مشورت با BITZER.

برای محدودیت کاربرد، به بروشورهای SP-110 (HS.85) و SP-120 (HS.95) و همچنین نرم افزار BITZER مراجعه کنید.

-

هشدار

خطر ترکیدن به دلیل مبردهای تقلبی! آسیب های جدی امکان پذیر است!

خرید مبرد فقط از تولید کنندگان معتبر و توزیع کنندگان معتبر!

خطر نفوذ هوا در حین کار در محدوده خلاء

اطلاع: واکنشهای شیمیایی بالقوه و همچنین افزایش فشار تراکم و افزایش دمای گاز دیسچارج. از نفوذ هوا خودداری کنید!

3.1 استفاده از مبردهای قابل اشتعال از گروه ایمنی A2L (به عنوان مثال R1234yf) Use of flammable refrigerants of the A2L safety group

اطلاعات Information

اطلاعات موجود در این فصل در مورد استفاده از مبرد های گروه ایمنی A2L به مقررات و دستورالعمل های اروپایی اشاره دارد. در مناطق خارج از اتحادیه اروپا مقررات محلی را رعایت کنید.

در این فصل توضیحاتی در مورد خطرات باقیمانده اضافی ناشی از کمپرسور هنگام استفاده از مبردهای گروه ایمنی A2L ارائه شده است. این اطلاعات به سازنده سیستم کمک می کند تا ارزیابی ریسک را انجام دهد. این اطلاعات به هیچ وجه نمی تواند جایگزین ارزیابی ریسک برای سیستم شود.

طراحی، نگهداری و بهره برداری از سیستم های برودتی با استفاده از مبرد های گروه ایمنی A2L تابع مقررات ایمنی خاصی هستند.

- در صورت نصب براساس این دستورالعملهای عملیاتی و در شرایط عادی کارکردن بدون نقص، کمپرسورها از منابع احتراقی که می توانند مبردهای قابل اشتعال R1234yf و R1234ze (E) را مشتعل کنند، عاری هستند. آنها از نظر فنی محکم در نظر گرفته می شوند. هیچ گونه ارزیابی منبع احتراق برای مبردهای دیگر گروه ایمنی A2L در دسترس نیست. به همین دلیل است که باید دستگاه محافظت در خارج از جعبه ترمینال، به عنوان مثال در کابینت سوئیچ نصب شود.

اطلاعات

هنگام استفاده از مبرد قابل اشتعال:

- علامت هشدار: “مواد قابل اشتعال” (W021 مطابق با ISO7010) را به خوبی در معرض کمپرسور قرار ندهید. یک برچسب که این علامت هشدار دهنده را نشان می دهد با دستورالعمل های عملی ضمیمه شده است.

سوختن مبرد در جعبه ترمینال فقط در صورت بروز چندین خطای بسیار نادر ممکن است رخ دهد. احتمال وقوع این رویداد بسیار کم است. هنگام مشکوک شدن مبرد سوخته در جعبه ترمینال، حداقل 30 دقیقه قبل از باز کردن آن صبر کنید. طبق دانش موجود، این زمان مورد نیاز برای تخریب محصولات احتراق سمی است. استفاده از دستکش مناسب و مقاوم در برابر اسید ضروری است. باقیمانده های مرطوب را لمس نکنید اما اجازه دهید آنها خشک شوند زیرا ممکن است حاوی مواد سمی محلول باشند. هرگز محصولات تبخیر را استنشاق نکنید. پرسنل آموزش دیده اجزای مربوط را تمیز کرده و یا در صورت خراب شدن قطعات، آنها را به درستی دور بریزید.

-

مورد نیاز سیستم کمپرسور و تبرید Compressor and refrigeration system requirements

مشخصات در استاندارد ها مشخص شده است (به عنوان مثال EN378). با توجه به نیاز بالا و مسئولیت محصول، معمولاً توصیه می شود با همکاری یک نهاد مطلع، ارزیابی ریسک انجام شود. بسته به نوع طراحی و میزان مبرد، یک ارزیابی طبق دستورالعمل چارچوب اتحادیه اروپا 2014/34 / EU و 1999/92 / EC (ATEX 137) ممکن است ضروری باشد.

خطر آتش سوزی در صورت نشت مبرد و در صورت وجود منبع احتراق!

از آتش سوزی و احتراق در اتاق موتورخانه و در منطقه خطرناک خودداری کنید!

- به نکته احتراق در هوا مبرد مورد استفاده توجه کنید، همچنین به EN378-1 مراجعه کنید.

- مطابق EN378 موتورخانه را خالی کنید یا دستگاه تخلیه هوا نصب کنید.

- برای بریدن خطوط لوله، فقط از برش لوله استفاده کنید و شعله باز نداشته باشید!

- قطعاتی را نصب نکنید که مبرد ممکن است از آن نشت کند (به عنوان مثال محدود کننده فشار کم و زیاد یا کنترل فشار کم و زیاد)

در صورت رعایت مقررات ایمنی و سازگاری، کمپرسورهای استاندارد با مبردهای ذکر شده در گروه ایمنی A2L قابل اجرا هستند.

- هیچ عملیاتی در محدوده خلاء وجود ندارد! وسایل ایمنی را برای محافظت در برابر فشار ناکافی و بیش از حد پایین ساکشن نصب کنید و اطمینان حاصل کنید که آنها مطابق با الزامات مقررات ایمنی (به عنوان مثال EN378-2) طراحی شده اند.

- از نفوذ هوا در سیستم جلوگیری کنید – همچنین در حین کار و بعد از تعمیر و نگهداری!

- الزامات عمومی عملکرد General operation requirements

بهره برداری از سیستم و محافظت شخصی معمولاً تابع مقررات ملی در مورد ایمنی محصول، قابلیت اطمینان عملیاتی و جلوگیری از آسیب است. برای این منظور باید توافق های جداگانه ای بین پیمانکار و کاربر نهایی انجام شود. تهیه ارزیابی ریسک لازم برای محیط کار قبل از نصب و بهره برداری از سیستم بر عهده مصرف کننده نهایی است. برای این منظور همکاری با یک نهاد مطلع توصیه می شود.

نصب Mounting

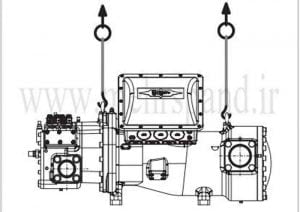

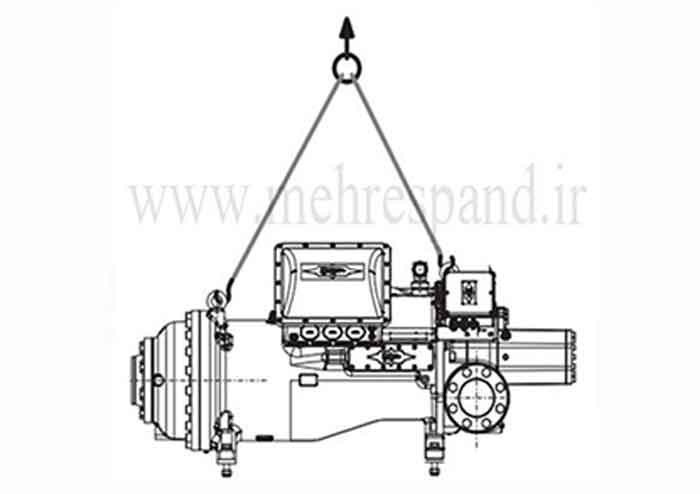

- انتقال کمپرسور Transporting the compressor

یا کمپرسور را روی پالت پیچ کنید یا با استفاده از قلاب آی بولت بلند کردن آن را بلند کنید.

تقریباً وزن 550 .. 1160 کیلوگرم (بسته به مدل)

خطر بار معلق! قدم زیر دستگاه نگذارید!

در صورت امکان، از دو نقطه برای بلند کردن کمپرسور استفاده کنید.

-

نصب کمپرسور Installing the compressor

کمپرسور را به صورت افقی نصب یا سوار کنید. اگر کمپرسور تحت شرایط سخت (مثلاً جو تهاجمی، درجه حرارت پایین محیط و غیره) کار می کند، اقدامات مناسب را انجام دهید. مشاوره با BITZER توصیه می شود.

- دامپرهای لرزش Vibration dampers

برای کاهش نویز ناشی از ساختار، استفاده از میراگرهای لرزشی(دمپر) که مخصوص کمپرسورها است، توصیه می شود (گزینه).

اطلاع NOTICE

کمپرسور را به طور محکم روی مبدل حرارتی سوار نکنید!

خطر آسیب به مبدل حرارتی (شکستگی خستگی).

اتصال خطوط لوله Connecting the pipelines

اخطار: کمپرسور تحت فشار است! آسیب های جدی امکان پذیر است. کمپرسور را تخلیه کنید! عینک ایمنی بپوشید!

توجه: واکنشهای شیمیایی بالقوه ناشی از نفوذ هوا! سریع عمل کنید و شیر های سرویس را تا زمان تخلیه بسته نگه دارید.

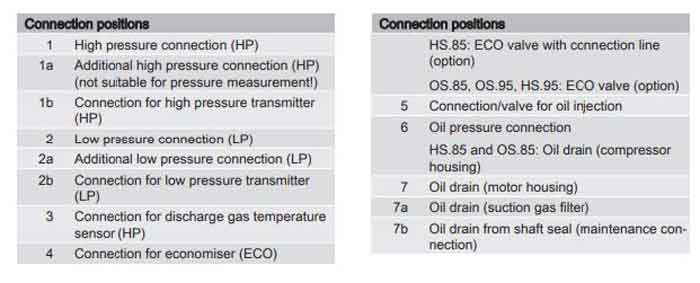

HS.85: تزریق مایع و / یا اکونومایزر Liquid injection and / or economiser

ابتدا لوله های اختیاری برای تزریق مایع (LI) و / یا فعال کننده (ECO) از اتصال به سمت بالا هدایت می شوند (شکل زیر را ببینید). این کار مانع از مهاجرت روغن و آسیب رساندن به قطعات از طریق فشار هیدرولیک می شود (به کتابچه راهنمای SH-110 مراجعه کنید).عملکرد درست اکو شامل اتصال لوله مورد نیاز با گردن قو است. همچنین اطلاعات فنی ST-610 و اطلاعات مندرج در دفترچه راهنمای SH-170 را مشاهده کنید.

اطلاعیه :اطلاعات مربوط به اتصال اویل کولر خارجی، به دفترچه راهنما SH-110 مراجعه کنید.

اطلاعات برای نمونه های دیگر از طرح لوله، به دفترچه راهنمای SH-110 مراجعه کنید.

HS.95: اتصال ECO HS.95: ECO connection

اتصال ECO در قسمت بالای محفظه کمپرسور قرار دارد. یک لوله گردن قو برای محافظت در برابر مهاجرت روغن لازم است. خط را به صورت افقی یا به سمت پایین از اتصال راهنمایی کنید. صدا خفه کن SD42 را می توان به صورت افقی یا عمودی در لوله نصب کرد (همچنین به دستورالعمل های عملکرد DB-400 مراجعه کنید). ماژول کمپرسور CM-SW-01 وظیفه کنترل و کنترل جداگانه تزریق مایع (LI) را دارد (برای اطلاعات بیشتر، اطلاعات فنی ST-150 را ببینید).

HS.85 Booster version:در سیستمهایی که فشار روغن دیفرانسیل کافی به طور مستقیم پس از شروع کمپرسور ایجاد نشود، به پمپ روغن خارجی نیاز خواهد بود. به عنوان مثال ، این امر در مورد سیستم های ترکیبی موازی بزرگ با درجه حرارت بسیار کم چگالش(کندانس) صدق می کند. برای چنین کاربردهایی، نسخه مخصوص و بدون شیر توقف روغن برای کمپرسورهای HS.85 تهیه شده است. کمپرسور تحویلی همچنین شامل یک شیر برقی است که باید در خط روغن نصب شود.

تقویت کننده مدل HS.95 (در حال حاضر در دسترس نیست)

اتصال روغن Oil connection

HS.85: Pressure gauge connection on the oil valve for maintenance اتصال فشار سنج بر روی شیر روغن با یک درب پیچ (7 / 16-20 UNF ، حداکثر گشتاور سفت 10 نیوتن متر) تحویل داده می شود. در صورت بروز هرگونه اصلاح، خیلی با دقت پیش بروید.

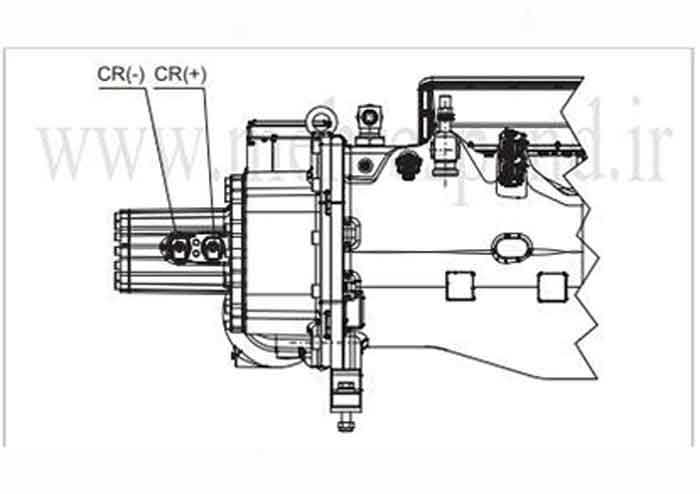

4.4 HS.85: کنترل ظرفیت (CR) و آنلودر استارت (SU) کمپرسورهای HS.85 به صورت پیش فرض به “کنترل ظرفیت دوگانه” (کنترل اسلاید) مجهز شده اند. این امر اجازه می دهد تا هر دو کنترل نامحدود و 4 مرحله ای بدون تبدیل کمپرسور امکانپذیر باشد. تنها تفاوت در حالت عملیاتی فعال شدن شیر های الکترومغناطیسی(برقی) است. اطلاعات برای توصیف دقیق کنترل ظرفیت، به دفترچه راهنما SH-110 مراجعه کنید.

پله های ظرفیت 75٪ / 50٪ / 25٪ مقادیر اسمی هستند. ظرفیتهای باقیمانده واقعی به شرایط عملیاتی و طراحی کمپرسور بستگی دارد. داده ها را می توان با استفاده از نرم افزار BITZER تعیین کرد. اطلاعات در کارکرد بار جزئی به دامنه کاربرد نمودار اینولوپ محدود است! به دفترچه راهنما SP-110 یا BITZER SOFTWARE مراجعه کنید.

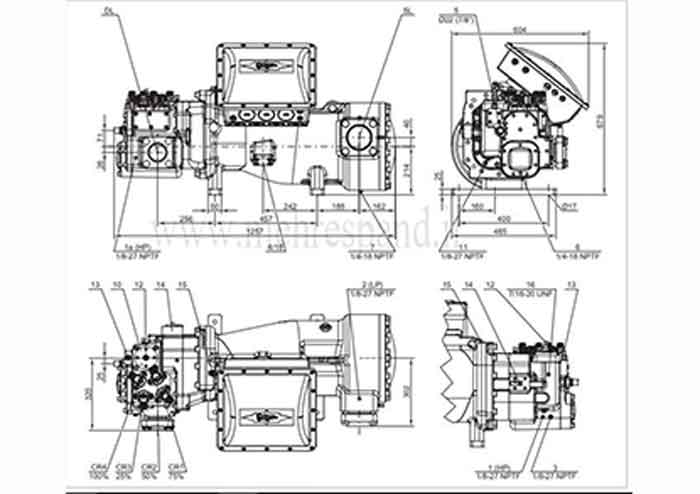

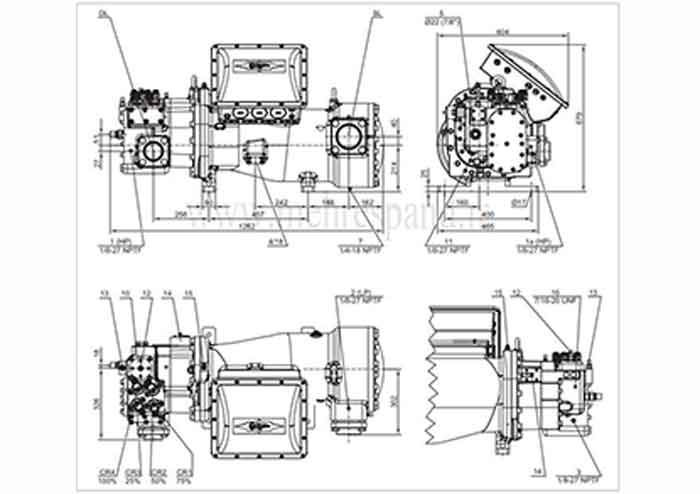

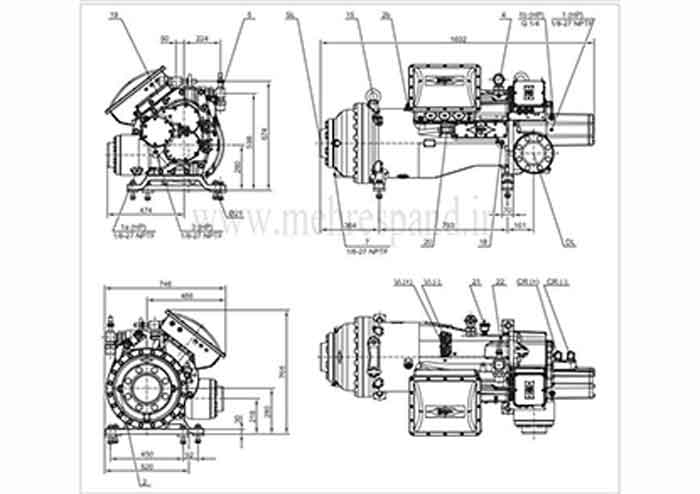

اتصالات و نقشه های بعدی Connections and dimensional drawings

کمپرسورها و تجهیزات الکتریکی مطابق با دستورالعمل ولتاژ کم اتحادیه اروپا 2014/35 / EU است. کابل های اصلی، اتصال های زمین و سایر کابل ها را مطابق با توضیحات متصل کنید، به اطلاعات فنی ST-150 مراجعه کنید. EN60204-1، سری استاندارد ایمنی IEC60364 و مقررات ایمنی ملی را رعایت کنید.

- توجه: خطر اتصال کوتاه به دلیل کندانس آب در جعبه ترمینال وجود دارد! فقط از بوش های کابل استاندارد استفاده کنید. هنگام نصب، به آب بندی مناسب توجه کنید.

توجه: خطر آسیب دیدگی موتور! اتصال نادرست الکتریکی یا عملکرد کمپرسور در ولتاژ یا فرکانس نادرست ممکن است منجر به اضافه بار موتور شود. مشخصات موجود در صفحه پلاک را رعایت کنید.

اتصالات اصلی Mains connections

هنگام اندازه گیری کنتاکتور موتور، خطوط تغذیه و فیوز:

- حداکثر جریان کارکرد یا حداکثر مصرف برق موتور را به عنوان پایه اندازه گیری استفاده کنید.

- کنتاکت ها را مطابق با گروه عملیاتی AC3 انتخاب کنید.

- رله های اضافه بار حرارتی را روی حداکثر جریان کار کمپرسور تنظیم کنید.

مدل موتور Motor version

کمپرسورهای موتور سیم پیچ قسمتی (بخشی) Part winding motor

سری HS.85 به صورت پیش فرض به موتورهای سیم پیچ بخش (“PW”) در سیم کشی Δ / ΔΔ مجهز شده اند.

تأخیر زمانی تا تعویض سیم پیچ قسمت 2: حداکثر. 0.5 ثانیه! اتصالات را درست وصل کنید!

اتصالات الکتریکی اشتباه منجر به جهت چرخش مخالف و در نتیجه قفل موتور خواهد شد!

پارتیشن سیم پیچ 50٪ / 50٪. انتخاب کنتاکتور موتور:

کنتاکتور 1 (PW 1): 60٪ حداکثر جریان عملیاتی .کنتاکتور 2 (PW 2): 60٪ حداکثر جریان عملیاتی

کمپرسورهای موتور ستاره-دلتا Star-delta motor

کمپرسورهای سری HS.95 مجهز به موتورهای ستاره دلتا هستند. فعال سازی کنتاکتورها و تأخیر زمان بین روشن کردن کمپرسور و تعویض کارکرد ستاره به دلتا در (CM-SW-01) یکپارچه شده است.

تست پتانسیل بالا (تست مقاومت عایق) High potential test (insulation strength test)

کمپرسورها قبلاً مطابق EN12693 یا مطابق با UL984 یا UL60335-2-34 برای مدل UL به آزمایش پتانسیل در کارخانه ارسال شده اند.

توجه به نقص عایق و خرابی موتور! هرگز تست پتانسیل بالا را به همان روش تکرار نکنید!

تکرار آزمایش پتانسیل بالا فقط با حداکثر 1000 ولت AC ممکن است انجام شود.

دستگاه های محافظت Protection devices

در کمپرسورهای بیتزر اسکرو نیمه بسته HS.95، کلیه عملکردهای محافظتی که در اینجا ذکر شده توسط ماژول کمپرسور CM-SW-01 کنترل می شوند یا به آن متصل می شوند (OLC-D1-S ، HP ، LP و غیره). لطفاً برای اطلاعات در مورد کلیه اتصالات موجود در ماژول کمپرسور، به اطلاعات فنی ST-150 مراجعه کنید.

هشدار خطر برق گرفتگی! قبل از انجام هر کار در جعبه ترمینال کمپرسور: سوئیچ اصلی را خاموش کرده و از روشن شدن دوباره مطمئن شوید! قبل از روشن شدن دوباره جعبه ترمینال کمپرسور را ببندید!

توجه: خرابی احتمالی دستگاه محافظ و موتور به دلیل اتصال نادرست و / یا عملکرد نادرست! مطابق نمودار سیم کشی شماتیک به درستی وصل شده و اتصالات را برای محکم بودن بررسی کنید. کابل ها و پایانه های مدار کنترل PTC نباید با ولتاژ کنترل یا ولتاژ کار در تماس باشند!

- توجه: ماژول کمپرسور ممکن است آسیب دیده یا خراب نباشد! هیچ وقت ولتاژ را در پایانه های CN7 به CN12 اعمال نکنید – حتی برای اهداف آزمایش! ولتاژ اعمال شده در پایانه های CN13 نباید از 10 ولت تجاوز کند! ولتاژ اعمال شده به ترمینال CN14 نباید بیش از 24 ولت باشد! ولتاژ را در ترمینال های دیگر اعمال نکنید!

- SE-E1

این دستگاه حفاظت به صورت استاندارد در جعبه ترمینال کلیه کمپرسورهای بیتزر اسکرو نیمه بسته HS.53 .. کمپرسور HS.85 و کمپرسورهای CSH ، CSW است. در حالت تحویل، کابل های نظارت بر دمای موتور و روغن، جهت چرخش و خرابی فاز به صفحه ترمینال وصل می شوند. سایر اتصالات مطابق نمودار سیم کشی در جعبه ترمینال است، به کتابچه راهنمای SH-170 و اطلاعات فنی ST-120 مراجعه کنید.

عملکردهای نظارت:

- نظارت دما.

- نظارت جهت چرخش.

- نظارت بر عدم قطعی فاز.

- 85: دستگاه های حفاظت برای کار با HS.85: Protection devices for operation with FI

- SE-i1 یا SE-E2 برای کار با اینورتر فرکانس (FI) و استارت نرم (در زمان رمپ <1 ثانیه) لازم است. برای نمودارهای سیم کشی شماتیک برای عملکرد FI با SE-i1، به اطلاعات فنی CT-110 مراجعه کنید. برای نمودارهای سیم کشی شماتیک برای عملکرد FI با SE-E2، به اطلاعات فنی ST-122 مراجعه کنید.

- دستگاه های ایمنی برای محدود کردن فشار Safety devices for pressure limiting (HP and LP)

- این وسایل ایمنی برای اطمینان از محدوده کاربرد کمپرسور مورد نیاز است تا از کارکرد غیرقابل قبول استفاده نشود.

- دستگاه ایمنی را به اتصال شیر سرویس وصل نکنید!

- فشارهای قطع و وصل را مطابق با محدودیت برنامه تنظیم کنید و یک آزمایش را انجام دهید تا دقیقاً آنها را بررسی کنید. سوئیچ های فشار قوی و کم فشار یک محدود کننده فشار و یک محدود کننده فشار ایمنی برای اطمینان از محدوده کاربرد کمپرسور به منظور جلوگیری از شرایط غیرقابل قبول کار مورد نیاز است. • HS.85: اتصال سوئیچ فشار قوی به موقعیت 1 (HP) ، اتصال سوئیچ فشار کم به موقعیت 2 (LP) به فصل اتصالات و نقشه های بعدی مراجعه کنید ، صفحه 11. • HS.95: اتصال سوئیچ فشار قوی به موقعیت 1 (HP) بسته به مقررات محلی ، نصب سوئیچ فشار کم ممکن است لازم نباشد. ماژول کمپرسور با عملکرد کم فشار خودکار ارائه می شود.

- نظارت بر مدار روغن 85 Monitoring the oil circuit

سیستم یکپارچه مدیریت روغن کمپرسورهای بیتزر اسکرو نیمه بسته HS.85

توجه: کمبود روغن منجر به افزایش بیش از حد دما می شود. خطر صدمه به کمپرسور!

کمپرسورهای بیتزر اسکرو نیمه بسته HS.85 مجهز به سیستم مدیریت یکپارچه روغن هستند. این امر از لزوم نصب اجزای اضافی و دستگاه های ایمنی در خط روغن منتهی به کمپرسور (فیلتر روغن، سوئیچ جریان روغن، شیر برقی) جلوگیری می کند بنابراین باعث کاهش تعداد اتصالات در خط روغن و به تبع آن خطر نشت می شود.علاوه بر این، این ویژگی طرح سیستم را ساده می کند. سیستم مدیریت روغن شامل موارد زیر است:

- نظارت بر عرضه روغن

- مانیتورینگ شیر توقف روغن و جهت گیری چرخش.

- نظارت بر فیلتر روغن.

مدیریت روغن یکپارچه

سوئیچ سطح روغن و ترموستات روغن به طور جداگانه تحویل داده می شوند. موقعیت های نصب به شکل 11 مراجعه کنید.

نظارت بر سطح روغن Opto-Electronic OLC-D1-S OLC-D1-S

یک حسگر مجاورت الکترونیکی است که سطح روغن را با نور مادون قرمز کنترل می کند. بسته به موقعیت نصب و اتصال الکتریکی، از همان واحد می توان برای کنترل حداقل و حداکثر میزان روغن استفاده کرد. دستگاه نظارت شامل دو بخش است:

یک دستگاه منشور و یک واحد اپتو الکترونیکی.

- واحد منشور – مخروط شیشه ای مستقیماً در محفظه کمپرسور سوار می شود.

- واحد اپتو الکترونیکی به عنوان OLC-D1 تعیین می شود. به طور مستقیم به مدار متصل نیست. در قسمت منشور پیچ می شود و در منطق کنترل سیستم یکپارچه می شود. هیچ دستگاه کنترل خارجی لازم نیست. تحویل در حالت از پیش تنظیم است و اگر واحد منشور OLC-D1-S از قبل مونتاژ شده سفارش داده شده باشد، کمپرسور قبلاً به طور کلی در کارخانه برای فشار و استحکام آزمایش شده است. در این حالت، فقط پیچ خوردن در واحد اپتو الکترونیکی و اتصال آن به صورت الکتریکی لازم خواهد بود (به اطلاعات فنی ST-130 مراجعه کنید).

- در این حالت آزمایش سفتی بعدی لازم نخواهد بود. هنگام تست فشار، باید منشور و واحد الکترونیکی نصب شوند. برای توضیحات دقیق در مورد نصب، لطفاً اطلاعات فنی ST-130 را ببینید.

جداکننده روغن Oil separator

هیتر روغن را در جداکننده روغن نصب کنید و مطابق نمودار سیم کشی شماتیک آن را وصل کنید. در طی مدت طولانی خاموش شدن، هیتر روغن مانع غلظت بیش از حد مبرد در روغن و در نتیجه کاهش ویسکوزیته می شود. هنگامی که کمپرسور در حالت خاموشی است هیتر باید روشن باشد.

جداکننده روغن را عایق بندی کنید:

- در حین کار در دمای محیط پایین یا

- در دمای بالا در طرف فشار زیاد در هنگام توقف (مثلاً پمپ های حرارتی)

هیتر روغن Oil heater

هیتر روغن حتی بعد از مدت زمان طولانی ایستادن روغن کاری روغن را تضمین می کند. از افزایش غلظت مبرد در روغن و در نتیجه کاهش ویسکوزیته جلوگیری می کند. در صورت وجود نصب در فضای باز کمپرسور ،

- مدت زمان خاموش شدن طولانی ،

- شارژ مبرد زیاد ،

- کندانس مبرد احتمالی در کمپرسور، باید هیتر روغن کار کند در حالی که کمپرسور در حالت توقف است.

نظارت بر مدار روغن HS.95 Monitoring the oil circuit HS.95

سیستم مدیریت روغن خارجی بهینه سازی شده متشکل از:

- فیلتر روغن

- شیر برقی روغن

- نظارت بر سطح روغن نوری الکترونیکی (به بخش نظارت بر سطح روغن نوری الکترونیکی OLC-D1-S مراجعه کنید) – متصل به ماژول کمپرسور .

- ترانسمیتر فشار روغن – متصل به ماژول کمپرسور

ماژول کمپرسور CM-SW-01 Compressor module

استاندارد برای همه کمپرسورهای بیتزر اسکرو نیمه بسته HS.95

ماژول کمپرسور کل حاشیه الکترونیکی کمپرسور را یکپارچه می کند: این امکان را می دهد تا پارامترهای اساسی کار کمپرسور مورد بررسی قرار گیرد:

دمای گاز موتور و دیسچارج، مانیتورینگ فاز و چرخش جهت، عرضه روغن و محدودیت کاربرد و بنابراین از کمپرسور در شرایط بحرانی محافظت می کند.

برای اطلاعات بیشتر، به اطلاعات فنی ST-150 مراجعه کنید. اجزای زیر از قبل در حالت تحویل تعبیه شده اند:

- نشانگر موقعیت اسلایدر.

- شیر های برقی برای کنترل ظرفیت و از طریق Vi.

- فرستنده(ترانسمیتر) فشار کم و فرستنده فشار بالا.

- نظارت بر سطح روغن (OLC-D1-S).

- سنسور دمای گاز دیسچارج

- فرستنده فشار روغن.

- نظارت بر دمای موتور.

- نظارت بر فاز.

- نظارت جهت چرخش.

اصلاح در این قطعات یا سیم کشی آنها مورد نیاز نیست و نباید بدون مشورت BITZER انجام شود. ماژول کمپرسور به صورت داخلی ولتاژ را به دستگاههای جانبی (شیرهای برقی، دستگاه کنترل روغن و نشانگر موقعیت اسلایدر) و نوارهای ترمینال CN7 به CN12 تأمین می کند. لطفا برای اطلاعات در مورد کلیه اتصالات به اطلاعات فنی ST-150 مراجعه نمایید.

6 .راه اندازی کمپرسور Commissioning

- بررسی مقاومت فشار Checking pressure strength

مدار مبرد (مونتاژ) را مطابق با EN378-2 (یا سایر استانداردهای ایمنی معادل قابل اجرا) بررسی کنید. کمپرسور قبلاً در کارخانه برای فشار مقاومت آزمایش شده بود. بنابراین، یک تست ستی کافی است، به بخش بررسی سفتی مراجعه کنید. اگر هنوز می خواهید یک تست فشار برای کل مونتاژ انجام دهید: خطرترکیدن به دلیل فشار بیش از حد! فشار اعمال شده در طول آزمایش هرگز نباید از حداکثر مقادیر مجاز تجاوز کند!

فشار تست: 1.1 برابر حداکثر فشار مجاز (به صفحه پلاک مراجعه کنید). بین طرفهای فشار قوی و کم فشار تمایز قائل شوید!

-

بررسی سفتی Checking tightness

مدار مبرد (مونتاژ) را برای محکم بودن، به طور کلی یا قطعات، مطابق EN378-2 (یا سایر استانداردهای ایمنی معادل قابل اجرا) بررسی کنید. برای این کار، فشار اضافی ایجاد کنید، ترجیحاً از نیتروژن خشک استفاده کنید. فشارهای تست و مرجع ایمنی را رعایت کنید، به فصل بررسی فشار مراجعه کنید.

- تخلیه یا وکیوم Evacuation

- هیتر روغن را روشن کنید.

- تمام شرهای سرویس و شیرهای برقی را باز کنید.

- از تخلیه خلاء پمپ خلا برای تخلیه کل سیستم از جمله کمپرسور در سمت مکش و سمت فشار بالا استفاده کنید. با خاموش شدن پمپ خلا، باید “خلاء ایستاده” پایین تر از 1.5 mbar حاصل شود. در صورت لزوم چندین بار عملیات را تکرار کنید.

توجه: خطر آسیب رسیدن به موتور و کمپرسور! کمپرسور را در حالی که در خلا قرار دارد استارت نکنید! هیچ ولتاژی را اعمال نکنید، حتی برای آزمایش!

-

شارژ با روغن Charging with oil

نوع روغن: به بخش محدوده کاربردها مراجعه کنید. اطلاعات موجود در دفترچه SH-110 را مشاهده کنید.

مقدار شارژ: میزان شارژ جداکننده روغن و کولر روغن (به اطلاعات فنی موجود در دفترچه SH-110 مراجعه کنید) به علاوه حجم خطوط روغن. مقدار اضافی برای گردش روغن در مدار مبرد تقریبا. 1 تا 2 درصد از شارژ مبرد؛

این نسبت ممکن است برای سیستمهایی با واپراتور فلودد بالاتر باشد. قبل از دیسچارج، مستقیماً جداکننده روغن و کولر روغن را با روغن شارژ کنید. کمپرسور را مستقیماً با روغن شارژ نکنید! شیرهای سرویس کولر جداکننده روغن / روغن را باز کنید. شیر نگهدارنده را ببندید (شکل 11 را ببینید) در خط تزریق روغن! سطح جداکننده روغن باید در محدوده شیشه دید باشد. برای سیستمهای دارای اواپراتور ، مقدار اضافی مورد نیاز مستقیماً در مبرد را اضافه كنید.

-

شارژ مبرد Charging refrigerant

از مبردهای مجاز فقط استفاده کنید، به محدوده کاربرد مراجعه کنید. خطر ترکیدن قطعات و خطوط لوله به دلیل فشار بیش از حد هیدرولیک در هنگام شارژ مایع. آسیب های جدی امکان پذیر است. از شارژ بیش از حد سیستم با مبرد در هر شرایطی خودداری کنید.

هشدار خطر ترکیدن به دلیل مبردهای تقلبی! آسیب های جدی امکان پذیر است! خرید مبرد فقط از تولید کنندگان معتبر و توزیع کنندگان معتبر

- قبل از شارژ با مبرد:

- کمپرسور را روشن نکنید!

- هیتر روغن را روشن کنید.

- سطح روغن را در کمپرسور بررسی کنید. کندانسور یا ریسیور را مستقیماً با مبرد مایع شارژ کنید. در سیستم هایی با اواپرتور فلودد همچنین اواپراتور قابل شارژ است.

- مبردهای مخلوط باید به صورت مایع شارژ خارج شوند.

- پس از راه اندازی، ممکن است مبرد لازم باشد: در حالی که کمپرسور در حال کار است، مبرد در طرف مکش، ترجیحاً در ورودی اواپراتور شارژ کنید. مبردهای مخلوط باید به صورت مایع شارژ شوند.

-

آزمایش قبل از شروع کمپرسور Tests prior to compressor start

- سطح روغن در جداکننده روغن (در محدوده شیشه دید).

- دمای روغن در جداکننده روغن (تقریباً 15 .. 20 K بالاتر از دمای محیط).

- تنظیم و عملکرد دستگاه های ایمنی و حفاظتی.

- نقاط رله زمان.

- فشارهای قطع کننده فشارهای محدود و فشار کم.

- مقادیر فشار قطع سوئیچ های فشار. تنظیم را کنترل کنید.

- شیرهای سرویس در خط تزریق روغن را باز کنید.

- استارت کمپرسور Compressor start

- نظارت بر سطح روغن کاری و روغن کاری Lubrication / oil level monitoring

- روغن کاری کمپرسور را مستقیماً پس از شروع کمپرسور بررسی کنید. سطح روغن باید در ناحیه هر دو شیشه دید قابل مشاهده باشد.

- مرتباً در اولین ساعات کار، سطح روغن را بررسی کنید! در مرحله شروع، ممکن است کف روغن ایجاد شود اما سطح آن باید در شرایط پایدار کار کاهش یابد. در غیر این صورت نسبت بالایی از مایع موجود در گاز مکش مشکوک است.

توجه: خطر عملیات مرطوب! دمای گاز دیسچارج را خیلی بالاتر از دمای چگالش حفظ کنید: حداقل 20 K .

حداقل 30 K برای R407A ، R407F و R22.

توجه: خطر خراب شدن کمپرسور به دلیل ضربات مایع! قبل از افزودن مقادیر بیشتر روغن: برگشت روغن را بررسی کنید!

HS.85: اگر خطای سیستم نظارت بر روغن (F7) در مرحله شروع اتفاق بیفتد به شکل 10 مراجعه کنید یا اگر سوئیچ سطح روغن بعد از تاخیر زمانی (120 ثانیه) عمل کند، این نشانگر عدم وجود روغن شدید است. دلایل احتمالی فشار دیفرانسیل ناکافی یا مقدار زیاد مبرد در روغن است. سوپرهیت گاز مکش را بررسی کنید.

-

شروع Start

استارت مجدد را شروع کنید، شیر سرویس را به آرامی باز کنید و شیشه بینایی(سایت گلس) را در خط تزریق روغن مشاهده کنید. در صورت عدم وجود جریان روغن در 5 ثانیه، فوراً کمپرسور را خاموش کنید. تأمین روغن را بررسی کنید!

-

سوئیچ های فشار قوی و فشار کم (HP + LP) را تنظیم کنید Set high pressure and low pressure switches (HP + LP)

دقیقاً مقادیر فشار قطع و وصل را مطابق با محدودیت های عملیاتی آنها بررسی کنید.

- تنظیم فشار فشار کندانسور Setting the condenser pressure control

- فشار کندانسور را طوری تنظیم کنید که حداقل اختلاف فشار در 20 ثانیه پس از شروع به دست آید.

- با کنترل فشار پله ای، از کاهش سریع فشار جلوگیری کنید.

- ارتعاشات و فرکانس ها Vibrations and frequencies

سیستم را با دقت بررسی کنید تا هرگونه لرزش غیر طبیعی را تشخیص دهید، به خصوص لوله ها و لوله های مویی را بررسی کنید. در صورت لرزش های شدید، اقدامات مکانیکی را انجام دهید:

به عنوان مثال از گیره های لوله ای استفاده کنید یا میراگرهای لرزش را نصب کنید.

- بررسی داده های عملیاتی Checking the operating data

- دمای تبخیر اواپراتور

- دمای گاز مکش

- دمای کندانس

- دمای گاز تخلیه دیسچارج – حداقل. 20 K بالاتر از دمای کندانس – حداقل. 30 K بالاتر از دمای کندانس برای R407C ، R407F و R22 – حداکثر. 100 درجه سانتی گراد در خارج از خط گاز تخلیه

- دمای روغن: به فصل محدوده کاربرد ها مراجعه کنید.

- میزان استارت ها

- مقادیر جریان

- ولتاژ

- تهیه پروتکل داده مراجعه کنید. برای محدودیت کاربرد، به ترتیب به نرم افزار BITZER ، Manual SH-110 و بروشورهای SP-110 و SP-120 مراجعه کنید.

کنترل الزامات منطق Control logic requirements

توجه به خرابی موتور! الزامات مشخص شده باید با منطق کنترل تضمین شود!

- حداقل زمان اجرا مطلوب: 5 دقیقه!

- حداقل زمان توقف: – 5 دقیقه

این زمانی است که اسلایدر کنترل برای رسیدن به موقعیت شروع بهینه نیاز دارد.

– 1 دقیقه فقط اگر کمپرسور از مرحله 25٪ -CR خاموش باشد!

– همچنین در طول کار تعمیر و نگهداری حداقل زمان توقف را رعایت کنید!

- حداکثر سرعت استارت: – 6 تا 8 در هر ساعت

- زمان تعویض کنتاکتور موتور: – سیم پیچ قسمتی دو ضرب: 0.5 ثانیه – ستاره دلتا: 1 تا 2 ثانیه.

یادداشت های خاص در مورد کمپرسور بی خطر و عملکرد سیستم

Particular notes on safe compressor and system operation

تجزیه و تحلیل نشان می دهد که خرابی کمپرسور اغلب به دلیل عملکرد غیرقابل قبول است. این امر به ویژه در مورد آسیب های ناشی از عدم روغن کاری صدق می کند:عملکرد شیر انبساط – یادداشت های سازنده را رعایت کنید!

– سنسور دما را به طور صحیح در خط گاز مکش قرار دهید و آن را محکم کنید.

– هنگام استفاده از مبدل حرارتی خط مکش به مایع: حسگر را طبق معمول بعد از اواپراتور قرار دهید – در هیچ حالت پس از مبدل حرارتی.

– از گرمای بیش از حد گاز مکش به اندازه کافی اطمینان حاصل کنید، ضمن اینکه حداقل دمای دیسچارج گاز را نیز در نظر بگیرید. – حالت عملیاتی پایدار در کلیه شرایط عملیاتی و بار (بارهای جزئی، عملکرد تابستان / زمستان).

– مایع بدون حباب در ورودی شیر انبساط

- از انتقال مبرد از قسمت فشار بالا به سمت فشار کم یا به کمپرسور در طی دوره های طولانی خاموشی جلوگیری کنید!

– همیشه سیستم هیتر روغن را در حالت آماده نگه دارید. هنگام نصب سیستم در مناطقی که درجه حرارت کم است ، ممکن است لازم باشد که جداکننده روغن عایق بندی شود. در شروع استارت کمپرسور، دمای روغن زیر شیشه دید روغن اندازه گیری می شود، باید 15 … 20 K بالاتر از دمای محیط باشد.

– تغییر توالی خودکار برای سیستمهایی با چندین مدار تبرید (تقریباً در هر 2 ساعت).

جهت کسب اطلاعات بیشتر و همچنین تعمیر و راه اندازی کمپرسورهای بیتزر اسکرو نیمه بسته با کارشناسان ما در تماس باشید.