طراحی لوله کشی مدار تبرید تراکمی

تبرید فرایند حرکت گرما از یک محل به محل دیگر با استفاده از مبرد در یک سیستم بسته است. لوله کشی سیستم بایستی طراحی، نصب و تامین کننده جریان مبرد در هر دو خط مایع و گاز باشد. یک سیستم تبرید موفق وابسته به طراحی خوب لوله کشی و دسترسی آسان به اجزای سیستم است.

قوانین اولیه طراحی لوله کشی مدار تبرید تراکمی

لوله کشی مبرد رابطه عمیقی با جریان مبرد و روغن دارد که بایستی عوامل بسیاری را در طراحی در نظر گرفت. از قبیل اصطکاک، فشار، سرعت، دانسیته که همگی بر روی جریان مبرد تاثیر می گذارند. و بایستی طراحی ایده ال جهت طراحی لوله کشی مبرد در نظر گرفته شود. که حداکثر ظرفیت را با حداقل هزینه و با برگشت روغن خوب داشته باشیم.

زمانی که روغن جهت روغنکاری به اجزای مختلف کمپرسور فرستاده می شود، مقداری از آن از طریق سیلندر به خط دیسچارج وارد می شود. و با مبرد در کل سیستم سیرکوله می شود. اگر چه روغن و مبرد با یکدیگر به خوبی مخلوط نمی گردند. اما در صورتی که سرعت مبرد در سیستم به اندازه کافی باشد، سبب حمل کردن روغن و بازگشت آن به کمپرسور می گردد. برای اطمینان از بازگشت روغن به کمپرسور بایستی سرعت مبرد در خط دیسچارج و ساکشن و اواپراتور مناسب باشد.

طراحی لوله کشی مدار تبرید تراکمی باید:

• از تغذیه اواپراتور با میزان مناسب مبرد اطمینان داشته باشیم.

• طراحی بایستی با افت فشار مناسب صورت گیرد.

• از تله شدن روغن در هر جزء سیستم جلوگیری شود.

• از کمپرسور در مقابل از دست دادن روغن محافظت کرد.

• از برگشت مایع به کمپرسور جلوگیری گردد.

• سیستم را خشک و تمیز نگه دارید.

سرعت های مبرد در خطوط مختلف

اقتصادی بودن، افت فشار، تولید صدا، پارامترهای مهم در طراحی لوله کشی مدار تبرید تراکمی هستند و همچنین سرعت مبرد نیز بسیار مهم است.

• خط ساکشن 700 ~ 4000 fpm

• خط دیسچارج 500 ~ 3500 fpm

• خط کندانسور100 fpm or less

• خط مایع125~ 450 fpm

سرعت بیشتر در خط ساکشن معمولا با کوتاه بودن این خط رابطه دارد. و در موارد کاربردی که ساعت کار سیستم 2000 تا 4000 ساعت در سال است. و مواردی که هزینه سیستم بسیار مهم تر از هزینه های کارکرد است. و در مواردی که دستگاه برودتی بطور مرتب در حال کار است، بایستی طراحی با سرعت های مبرد کمتر برای راندمان بیشتر کمپرسور و هزینه های کارکرد کمتر صورت گیرد. مراقب باشید سرعت بقدری پایین نیاید که باعث تله شدن روغن در خطوط گردد.

خط مایع از کندانسور تا ریسیور بایستی بر اساس سرعت 100fpm و یا کمتر سایز زنی گردد. تا از نیروی ثقل مثبت اطمینان داشته باشیم و خطر برگشت جریان مایع از بین برود. خط مایع از ریسیور تا اواپراتور بایستی طوری طراحی گردد. که سرعت کمتر از 300fpm باشد. بنابراین بایستی از بوجود آمدن ضربات چکشی مبرد زمانی که از شیر برقی استفاده می شود با استفاده از سرعت مناسب جلوگیری گردد.

سایز زنی خطوط مبرد

برای سایز زنی خطوط مبرد، کوچکترین سایز ممکن را جهت کاهش هزینه ها در نظر می گیریم. هر چند، افت فشار خطوط ساکشن و دیسچارج باعث کاهش ظرفیت کمپرسور و افزایش مصرف برق می گردد. افت فشار بیشتر از اندازه خط مایع می تواند باعث تولید حباب های گاز در خط مایع گردد. و یکی از نتایج آن عدم کارکرد مناسب اکسپنشن والو است. افت فشار در خط مایع باعث کاهش راندمان کلی چیلر می گردد.

سایز زنی درست بایستی بر اساس کاهش هزینه ها و افزایش راندمان باشد. برای نمونه، سایز زنی بر اساس افت فشار 2°F یا کمتر هر یک از خطوط دیسچارج، ساکشن و مایع صورت می گیرد. یک خط مایع مبرد HFC برای افت فشار 1°F یا کمتر طراحی می گردد.

خط دیسچارج بایستی طوری طراحی گردد که موارد زیر را پوشش دهد:

• از تله شدن روغن در کارکرد حداقل بار جلوگیری کند.

• از کندانس شدن مبرد و روغن و برگشت آن به سرسیلندر جلوگیری کند.

• اتصال کمپرسورها به یکدیگر و به خط اصلی با دقت صورت گیرد.

• از بوجود آمدن صدای اضافی و یا لرزش بوسیله گاز داغ و لرزش کمپرسور جلوگیری کند.

زمانی که خطوط دیسچارج را سایز زنی می کنیم، پارامترهایی که بایستی در نظر بگیریم تقریبا شبیه خط ساکشن است. افت فشار در خط دیسچارج باعث افزایش قدرت کمپرسور و کاهش راندمان بوسیله افزایش نسبت تراکم (compressor ratio) می گردد.افت فشار خط دیسچارج در مقایسه خط ساکشن از حساسیت کمتری برخوردار است و 4 psi برای گاز R12 و 6 psi برای R22 مورد قبول می باشد. حداقل سرعت 500 FPM در خطوط افقی و 1000 FPM در خطوط عمودی مورد قبول می باشد. حداکثر سرعت مورد قبول گاز با توجه به صدای تولیدی 4000 fpm است.

خط کندانسور

خط بین کندانسور و ریسیور بایستی با دقت طراحی گردد. هرچند، زیاد گرفتن سایز این خط و کوچک گرفتن آن نیز مناسب نمی باشد. اگر سایز را کوچک بگیریم، می تواند باعث برگشت مقداری از مبرد به کندانسور گردد. اگر کندانسور فلودد باشد، ظرفیت کاهش می یابد. این امر باعث افزایش فشار دیسچارج و کاهش راندمان سیستم می گردد و همچنین برق مصرفی کمپرسور افزایش می یابد.

تنها چند نکته وجود دارد که بایستی طراحان در نظر بگیرند:

• سرعت مبرد در خط کندانسور بایستی 100 و یا کمتر باشد.

• فاصله بین کندانسور و ریسیور تا حد ممکن بایستی کم باشد.

• کندانسور بایستی بالاتر از ریسیور قرار گیرد.

• اگر چیلر با کندانسور هوا خنک کار کند و ریسیور خط مایع داشته باشد، نصب ریسیور در داخل ساختمان محل مناسبی می باشد. این بدان معنی است که بایستی ریسیور را در برابر هوای سرد محیط در زمانی که چیلر خاموش است، محافظت کنیم و یا می توان شیر یکطرفه بر روی خط مایع نصب کرد.

ریسیور

ریسیور مبرد، مخزنی است که جهت جمع آوری مبرد اضافی استفاده می شود و اجازه سیرکوله شدن مبرد در سیستم را نیز می دهد. در ریسیورها بایستی موارد زیر را در نظر بگیریم:

• ظرفیت مناسب جهت پمپ ( pump down ) چیلر را در نظر بگیریم تا در صورت نیاز قسمتی از چیلر جهت سرویس و خاموشی طولانی مدت بتوان مبرد را در آن جمع آوری کرد. در بعضی از کندانسورهای آب خنک، کندانسور به عنوان ریسیور عمل می کند البته در صورتی که کل مبرد شارژ شده از ظرفیت کندانسور بیشتر نباشد.

• قابلیت نگهداری مبرد شارژ شده اضافی در چیلر را داشته باشد که بیشتر در کندانسورهای هوا خنک که فلودد می باشند و از پرشر کنترلی فشار کندانسور استفاده می کنند، اتفاق می افتد.

• درین (drain) کندانسور را جمع می کند.

• باعث افزایش کاربرد تمام سطح کندانسور می گردد. زمانی که چیلر با بارهای مختلف کار می کند و اواپراتور با استفاده از اکسپنشن ولو ترموستاتیک تغذیه می گردد. میزان تغذیه کندانسور وابسته به میزان مبرد ورودی به اواپراتور است.

• در یک سیستم ایده ال چند اواپراتوره و با قطع جریان مبرد به یک و یا چند اواپراتور وبا بار کم کردن سیستم، توانایی جمع آوری کل مبرد سیستم را دارد.

مواردی را که بایستی جهت طراحی ریسیور در نظر گرفت:

• اگر هر گونه شکی در مورد سایز لوله دارید، از سایز بزرگتر استفاده کنید.

• معمولا برای غلبه بر اصطکاک حداقل قطر عمودی را در نظر می گیرند.

• ریسیور را برای نگه داری 40~125% مبرد شارژ شده به سیستم و نوع کاربری چیلر(میزان و نوع کارکرد) طراحی کنید.

زمانی که از یک ریسیور استفاده می کنیم، مایع بایستی از کندانسور به ریسیور جریان داشته باشد و طراحی لوله کشی مدار تبرید تراکمی بایستی به گونه ای باشد که جریان مایع از کندانسور به ریسیور به راحتی و با کمترین افت فشار صورت گیرد. سایز این خط بایستی بر اساس 100 fpm صورت گیرد و لوله کشی بایستی دارای شیب 0.25 in/ft باشد و لوله کشی به صورتی باشد که هیچ تله طبیعی در خط بوجود نیاید.

ظرفیت ریسیور را با استفاده از کاتالوگ شرکت سازنده در بیاورید و شارژ مبرد را با در نظر گرفتن آن انجام دهید.

خط مایع liquid line

افت فشار نبایستی به حدی باشد که گاز تشکیل شود(وجود حباب های گاز در خط مایع) و باعث شود که تغذیه اکسپنشن ولو به درستی انجام نگیرد و اصطکاک را 1°F~2°F در نظر بگیرید.

افت فشار به psi برای تغییر 1°F اشباع در فشار کندانس 100°F :(R508b در 10°F):

سابکول(subcool) بودن مایع تنها پارامتری است که تضمین کننده ورود مایع به اکسپنشن ولو است. اگر سابکول ناکافی باشد، حباب زایی در خط مایع اتفاق می افتد و راندمان سیستم کاهش می یابد. اصطکاک در اجزای سیستم از قبیل درایر، سلونویید ولو، اتصالات و لوله های بین ریسیور و اواپراتور به وجود می آید. لوله های عمودی خود یکی از دلایل اصلی افت فشار هستند و تقریبا برابر 0.556 psi برای هر فوت خط مایع است.

افت فشار اصطکاکی مجموع کل خط را با افت فشار رایزر جمع می بندیم. چیلرهایی که رایزر عمودی ندارند و اواپراتور زیر کندانسور است و یا ریسیور با فشار ثقلی توانایی کارکرد دارد، این گونه سیستم ها توانایی تحمل افت فشار بیشتری را بدون تولید حباب های گاز دارند. زمانی که حباب تولید شود، راندمان کلی سیستم کاهش یافته و چیلر درست کار نخواهد کرد. تنها راه برای کاهش اثرات افت فشار و اصطکاک، تنظیم کردن سابکول بودن مبرد است.

خط ساکشن suction line

مهمترین وحیاتی ترین از لحاظ اهمیت طراحی نسبت به خطوط دیسچارج و مایع می باشد و بایستی موارد زیر را در طراحی ساکشن در نظر گرقت:

• حداقل افت فشار در حداکثر بار وجود داشته باشد.

• برگشت روغن از اواپراتوربه کمپرسور در حداقل بار امکانپذیر باشد.

افت فشار در خط ساکشن، ظرفیت چیلر را با وادار کردن کمپرسور به کارکرد در فشار ساکشن پایین کاهش می دهد. وقتی فشار ساکشن افزایش یابد، هر کیلوگرم از مبرد که به کمپرسور برگردد به معنای افزایش مبرد گذری و افزایش برودت سازی است. برای مثال، یک کمپرسور دما پایین R502 در دمای اواپراتور -40°F ، 6% از ظرفیت خود را به ازای هر 1 psi کاهش فشار خط ساکشن، از دست می دهد. به طور طبیعی، میزان مورد قبول افت فشار خط ساکشن 2°F تغییر در دمای اشباع است.

طراحی سیستم های تراکمی و چیلر تراکمی و سردخانه و کندانسور هوایی

نکته مهم که در سایز زنی خط ساکشن ضروری است این است که سرعت گاز بازگشتی به کمپرسور مناسب باشد تا بتواند روغن را به کمپرسور بازگرداند. مطالعات نشان می دهد روغن بعد از اواپراتور به دلیل گرم شدن گاز غلیظ تر می گردد. این اتفاق بعد از خروج بخار مبرد از اواپراتور اتفاق می افتد.

حرکت روغن در خط ساکشن وابسته به جرم و سرعت بخار مبرد ساکشن است. اگر جرم یا دانسیته کاهش یابد، سرعت بالاتر برای حرکت روغن نیاز است.

در خطوط افقی ساکشن، سرعت معمولی 700 fpm است و 1500 fpm در خطوط عمودی پیشنهاد می شود و سالها به عنوان پارامترهای پارامترهای موفق در طراحی استفاده شده اند. هر چند تحقیقات نشان می دهد در خطوط عمودی روغن با خزیدن بر روی دیواره بالا می آید و اگر سایز لوله را بالا ببریم نیاز به سرعت بیشتر داریم تا بتواند روغن را حمل کند. سرعت دقیق مناسب در خطوط عمودی وابسته به هر دوی پارامترهای دمای اواپراتور و سایز لوله است و تحت خیلی از شرایط این سرعت کمتر و یا بیشتر از 1500 fpm باید باشد.

یک مبرد HFC برای سرعت 1500 fpm و یا بالاتر طراحی شده است.

معمولا یک شیب 2/1 اینچ به ازای هر 10 فوت لوله ساکشن و تله روغن p شکل برای بازگشت روغن در مسیر سربالایی در 6 ft اولیه و هر 12 ft طول مسیر باقی مانده نصب می گردد و نصب یک تله برعکس قبل از ورود به کمپرسور مناسب می باشد.

رایزرهای دوبل

در سیستم هایی که به کنترل ظرفیت کمپرسور مجهز شده اند و یا در چیلرهای دو کمپرسور و چند کمپرسوره که یک یا چند کمپرسور برای کنترل ظرفیت خاموش می شوند، وجود یک لوله تکی ساکشن باعث عدم سرعت مناسب گاز می گردد. لوله ساکشنی که به درستی برای بارهای کم طراحی شده باشد، ممکن است برای حداکثر بار افت فشار ایجاد کند و اگر لوله بر اساس حداکثر بار طراحی شده باشد، ممکن است سرعت در لوله ها به اندازه کافی نباشد تا روغن بتواند به کمپرسور برگردد. در کاربردهای دما پایین و متوسط زمانی که افت فشار حساس است و کشیدن لوله جدا از اواپراتورها امکان پذیر نباشد می توان از لوله دوبل رایزر جهت کاهش افت فشار بیشتر استفاده کرد.

یک رایزر دوبل از یک رایزر کوچک و یک رایزر بزرگ تشکیل شده است و هر دو بایستی سایز زنی گردد، بنابراین سطح مقطع مجموع هر دو رایزر برابر سطح مقطع یک رایزر است که افت فشار مورد قبول و سرعت مناسب را برای شرایط حداکثر بار دارا است. در لوله بزرگتر تله روغن کار می گذاریم و لوله کوچکتر برای تامین سرعت و افت فشار مورد قبول مناسب بایستی سایز زنی گردد و تمام بار کم توسط این لوله کوچک حمل می گردد.

روش دیگر بازگشت روغن، استفاده از دو رایزر است که در شکل 1 نشان داده شده است. بازگشت روغن با این روش در بارهای کم نیز انجام می گیرد. در مجموع، از افت فشار اضافی در حداکثر بار نیز اجتناب می گردد. رایزر کوچکتر A برای بازگشت روغن در حداقل بار طراحی شده است و رایزر B که ممکن است بزرگتر باشد برای افت فشار در هر دو رایزر در حداکثر بار طراحی شده است. تله ها با حداقل نگه داشتن روغن در خود پیشنهاد می شوند.

خط گاز دیفراست

سایز زنی خطوط مبرد برای هدایت گاز دیفراست به یک یا چند اواپراتور باید به درستی تخمین زده شود. پارامترهای وابسته به سایز زنی خط دیفراست وابسته به افت فشار و میزان جریان مبرد در حین دیفراست است. افت فشار در حین سیکل دیفراست زیاد مهم نیست و بسیاری از مهندسان از سرعت به عنوان پارامتر طراحی سایز لوله استفاده می کنند. سرعت در شرایط اشباع جهت طراحی را می توان محافظه کارانه دانست. پیشنهاد می شود که سایز زنی اولیه بر اساس اواپراتوری با دو برابر ظرفیت گذر مبرد و سرعت 1000 – 2000 fpm برای سایز زنی خط دیفراست باشد.

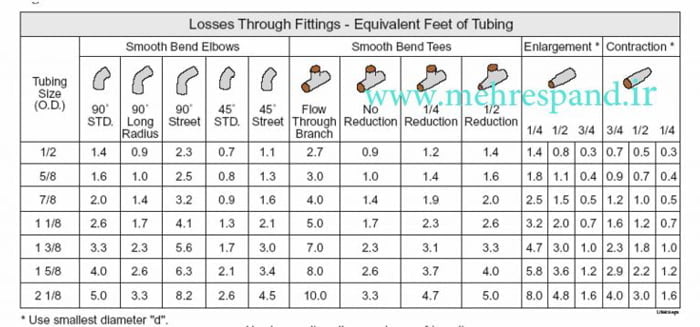

جداول ظرفیت خط مبرد & طول برابر با شیرها و اتصالات

جداول ظرفیت خط مبرد بر اساس افت فشار 100 ft طول لوله مستقیم یا مجموعه ای از لوله ها، اتصالات و شیرها با اصطکاک که طول برابر 100ft طول لوله مستقیم است. در حالت کلی، افت فشار در شیرها و اتصالات با طول معادل تجهیزات به دست می آید. یک قانون کلی و عمومی وجود دارد که می توان 50% طول لوله را به لوله کشی اضافه کرد تا افت فشار را بدست آورد.

انبساط و انقباض

تغییر دما باعث منقبض و منبسط شدن تمام لوله کشی های مبرد می گردد. به طور میانگین، ضریب انبساط مس .0000104(inch per degree Fahrenheit) اینچ به ازای هر درجه فارنهایت است. بنابراین انبساط مس 1.25 inch در هر 100 ft به ازای هر 100 درجه فارنهایت تغییر دما است. برای مثال یک خط دیسچارج کمپرسور که 75ft طول دارد و دمای آن را 225 درجه فارنهایت در نظر بگیرید که می تواند تا دمای150°F در دمای 70 درجه محیط برسد. بنابراین 1.25*1.55(تغییر دما به ازای هر 100 درجه)*0.75(طول در هر 100 فوت) برابر است با انبساط 1.453 inch طول لوله. طولی که با انبساط بایستی برای 75ft در نظر بگیریم برابر است با 75ft,1-1/2 inch.

موقعیت و ترتیب لوله کشی

لوله های مبرد تا آنجا که ممکن است بایستی کوتاه و مستقیم باشد تا اتصالات و افت فشار و مبرد مورد نیاز کاهش یابد و تا آنجا که ممکن است از تعداد اتصالات و زانوها و دیگر اتصالات ممکن کاسته شود اما در عین حال انعطاف پذیری جهت جذب استرس و لرزش های کمپرسور بایستی در نظر گرفته شود.

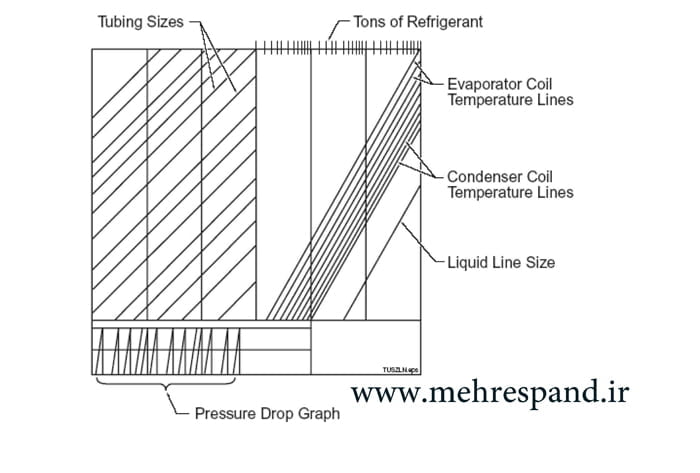

معمولا ابتدا سایززنی برای افت فشار انجام می گیرد و سپس سرعت. در سمت بالای راست نمودار شکل 3-8 شما می توانید ظرفیت سیستم را به ton یا btu مشاهده کنید. پروسه سایز زنی را با کشیدن خط مستقیم از تناژ سیستم به خط مورب ظرفیت سیستم انجام دهید.

خطوط مورب بیان کننده موارد زیر است:

• دمای اواپراتور که برای سایززنی خط ساکشن استفاده می شود.

• دمای خط دیسچارج که برای سایززنی خط دیسچارج استفاده می شود.

• دمای خط مایع که برای سایززنی خط مایع استفاده می شود.

خطوط مورب در سمت چپ نمودار نشان دهنده سایزهای واقعی است که با محاسبات شما بدست می آید. شروع از خط پایین است که با قطر 8/3 اینچ و تیپ L شروع و سایز تا 6,1/8 اینچ افزایش می یابد. یک خط افقی از هر قسمت تناژ و هر سه خط مورب بکشید که به صورت افقی سایز لوله ها را قطع می کند.

در انتهای سمت چپ نمودار شما می توانید گراف افت فشار را مشاهده کنید. 3 خط افقی بیان کننده دمای کندانسور است. خطوط منحنی افت فشار به psi را در 100 ft طول لوله بیان می کند. زمانی که شما دمای کندانسور را محاسبه می کنید، خط افقی را تا افت فشار مورد نظر دنبال کنید. یک خط مستقیم بکشید تا خط افقی استفاده شده برای سایز لوله را قطع کند. اگر بین دو سایز قرار گرفت آنگاه سایز شما سایز سمت چپ می باشد.

برای مثال سایز سردخانه سیار 6 ton با گاز R134a که با دمای متوسط کار می کند را بدست می آوریم:

• ابتدا در سمت بالای راست نمودار 6 ton را پیدا کنید و یک خط عمودی به سمت پایین بکشید تا خطوط مورب را قطع کند.

دمای متوسط احتیاج به دمای 20°F دارد پس یک خط از خط مایل که برای 20°F است، افقی بکشید تا تمام نمودار را قطع کند.

• این کار را برای خط دیسچارج تکرار کنید.

• این کار را برای خط مایع تکرار کنید.

افت فشار برای اواپراتور با دمای متوسط 1-1/2 psi است. بنابراین سایز خط ساکشن بایستی 1-5/8 اینچ باشد. ما نیاز به 3psi افت فشار برای خط مایع داریم، پس سایز آن 8/5 اینچ است.

برای خط گاز داغ دیسچارج با کمی تغییر، این میزان 10psi یا کمتر است، بنابراین 1-1/8 اینچ مناسب می باشد. نمودار سرعت بسیارمشابه نمودار افت فشار می باشد وبه روش مشابه مورد استفاده قرار می گیرد. ایده بر این اساس است که سایز لوله را با استفاده از نمودار فشار و با استفاده از قطع خطوط سرعت مناسب بدست آوریم. اگر شما تغییرات دمای مشابه را در نمودار سرعت رسم کنید، خواهید دید سایز انتخاب شده بین حداقل و حداکثر سرعت پیشنهاد شده برای هر خط مبرد است.

برای اطلاع بیشتر درباره طراحی لوله کشی مدار تبرید تراکمی می توانید با کارشناسان فنی گروه مهندسی مهراسپند تماس بگیرید.