روش استارت و به کارگیری کمپرسور اسکرو همبل (hanbell)

قبل از استارت اولیه کمپرسور اسکرو همبل بایستی موارد زیر را چک کرد

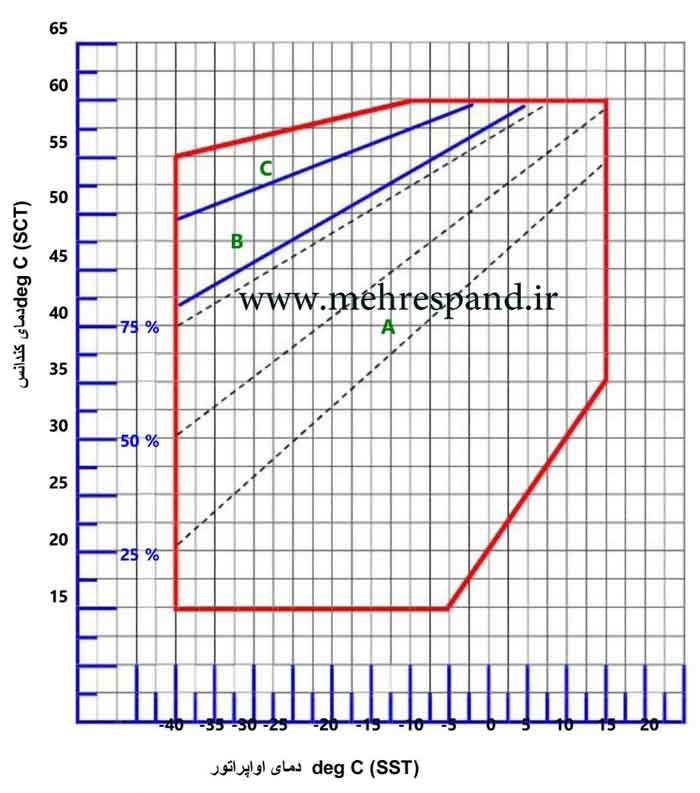

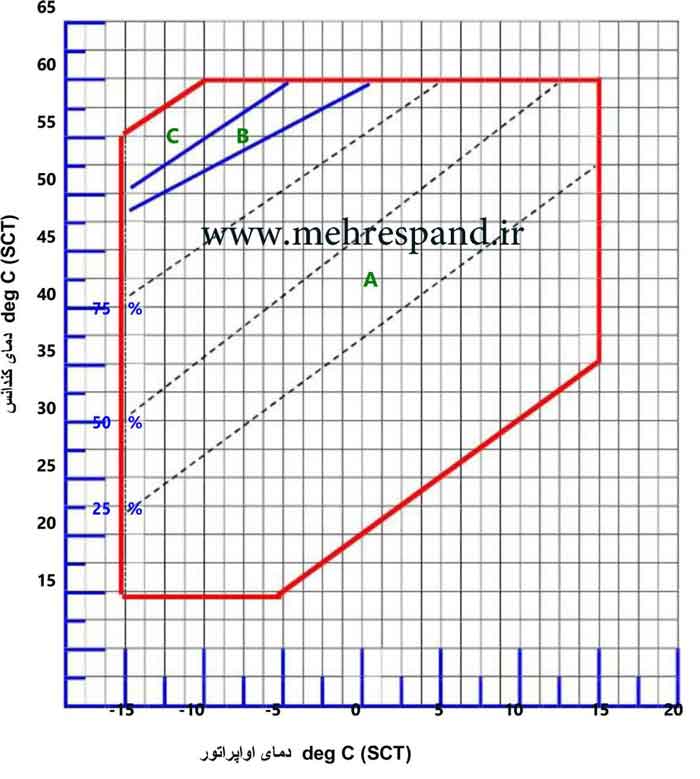

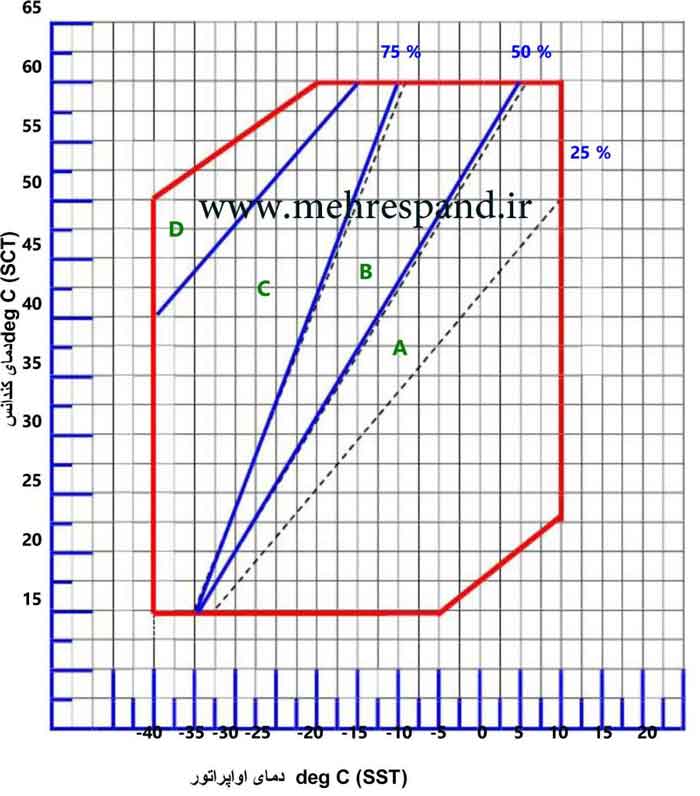

نمودار محدودیت گاز R507A برای کمپرسور اسکرو همبل

راه اندازی کمپرسور اسکرو همبل

موتور کمپرسور به صورت اتصال ستاره مثلث طراحی شده است. مطابق شکل زیر اتصالات برقرار می شود:

محدودیت راه اندازی کمپرسور اسکرو همبل

حداقل ولتاژ راه اندازی: نبایستی از %10 درصد ولتاژ کاری در زمان راه اندازی افت ولتاژ داشته باشیم.

حداکثر فشار دیسچارج: 18kg / cm2G 。

حداقل فشار ساکشن: 6 ~ 8 kg / cm2G 。

بار چیلرهای کندانسور هوایی بحرانی است و بایستی از سیستم پله ای بار در آنها استفاده کرد و کمپرسور دارای تزریق خنک کننده سیم پیچ باشد و دمای دیسچارج نیز کنترل شود.

اگر شرایط راه اندازی دارای محدودیت بالا نبود می توان از استارت مستقیم کمپرسور استفاده کرد.

حداکثر فشار طراحی دیسچارج: 28kg / cm2G

حداکثر دمای طراحی دیسچارج: 110℃

سیستم کنترل ظرفیت کمپرسور اسکرو

کمپرسورهای مدل RC دو نوع کنترل ظرفیت دارند. 3پله ای(تنها در مدل های RC10~RC11)/ چهار پله ای(RC12~RC24) و بدون پله(پیوسته) نیز برای این کمپرسورها امکان پذیر است. 3 پله/چهار پله به معنای 100%-66%-33%/100%-75%-50%-25% و %25 ظرفیت به صورت طبیعی تنها برای راه اندازی کمپرسور است اما نیاز به کارکرد کمپرسور در %25 ظرفیت در زمان طولانی تری باشد(RC12-RC24) حتما بایستی از خنک کن سیم پیچ استفاده شود.کنترل ظرفیت پیوسته دارای رنج 100%-33% (RC10-RC11)/100%-25% (RC12-RC24) است. کنترل کننده پله ای یا پیوسته براساس استاندارد کمپرسور اسکرو در اختیار قرار می گیرد.

جریان مصرفی کمپرسور اسکرو همبل

تعریف جریان راه اندازی کمپرسور:جریان استاتور کمپرسور که با فرکانس و ولتاژ مشخص در حالت قفل بودن روتور اعمال می شود بنابراین جریان راه اندازی را می توان locked rotor ampere (LRA) نامید.

جریان راه اندازی موتورهای کمپرسورهای RC(LRA):

R22, R404A, R407C, R507A

| مدل | 380V, 60Hz | 380V, 50Hz | مدل | 380V, 60Hz | 380V, 50Hz |

| RC10 | 300 | 250 | RC17 | 1120 | 1030 |

| RC11 | 330 | 275 | RC18 | 1350 | 1195 |

| RC12 | 410 | 340 | RC19 | 1805 | 1385 |

| RC13 | 540 | 445 | RC20 | 2365 | 1650 |

| RC14 | 600 | 510 | RC21 | 2365 | 2100 |

| RC15 | 815 | 710 | RC22 | 2345 | 2255 |

| RC15L | 815 | 710 | RC23 | 2945 | 2830 |

| RC16 | 885 | 765 | RC24 | 3065 | 2945 |

مقدار جریان اندازه گیری شده بوسیله آمپرمتر در طول راه اندازی کمپرسور با مقادیر جدول بالا متفاوت است زیرا مقدار پیک راه اندازی کمپرسور را نمی توان به راحتی و بادقت با استفاده از آمپرمتر اندازه گیری کرد. به صورت معمول مقدار LRA تقریبا برابر 3.0~3.5 برابر جریان کاری است.

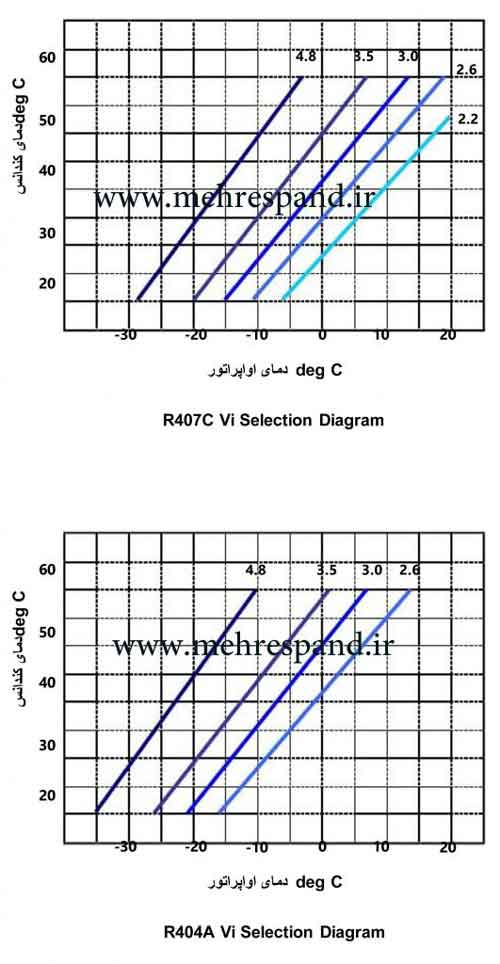

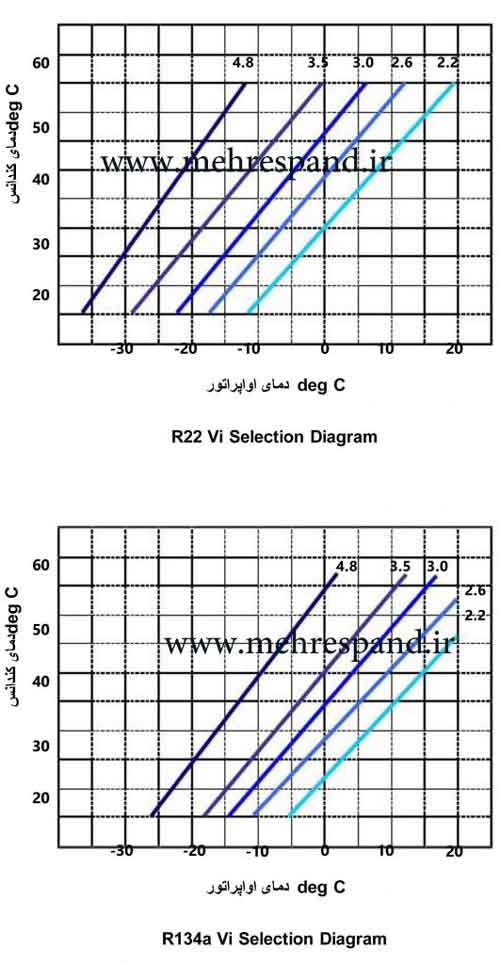

کمپرسور اسکرو همبل تحت شرایط کارکرد مختلف دارای ویسکوزیته متفاوتی می باشد.

تعداد دوباره راه اندازی مدلهای RC10 ~ RC16، زیر 6 بار در ساعت پیشنهاد می شود و مدل های دیگر RC17 ~ RC21 پیشنهاد می شود بیشتر از 4 بار در ساعت راه اندازی نشود و مدل های RC22~RC24 بیشتر از 3 بار در ساعت راه اندازی نشوند.

در زمان خاموشی کمپرسور به وسیله هیتر کمپرسور را گرم کنید.

استارت حالت ستاره معمولا 4 + 1 یا 1-4 ثانیه است و حداکثر زمان مجاز برای تغییر ستاره به مثلث 40 میلی ثانیه می باشد.پیشنهاد می شود زمان تغییر ستاره را بر اساس شرایط کاری در محل و جریان حالت ستاره مشخص کنید. پیشنهاد می شود زمان راه اندازی حالت ستاره از 15 ثانیه برای %25 درصد بار نباشد.

قدرت ورودی

- ولتاژ:در طول کارکرد با اختلاف %5 نرخ ولتاژ

- در حین راه اندازی با اختلاف %10 نرخ ولتاژ

- فرکانس با تغییر %2

- نابالانسی فاز: اختلاف جریان بیشترین آمپر یک فاز و کمترین جریان فاز دیگر بایستی کمتر از %3 باشد. در صورتی که نابالانسی جریان اتفاق افتاد، کابل دو فازی که اختلاف دارند را عوض کنید تا مطمین شوید که مشکل از جریان ورودی است یا از موتور.

- در مواردی که فاز ورودی قابل اطمینان نیست از یک کنترل بار(Hi-Low Voltage) جهت محافظت از کمپرسور استفاده کنید.

نابالانسی ولتاژ:بیشتر یا کمتر از 2.25%

محدوده دمای محیط: -10°C to 55°C (اگر کمپرسور در دمای محیط بالای 50 درجه کار می کند پیشنهاد می شود خنک کننده روغن و liquid injection جهت خنک کردن موتور و روغن و کاهش دمای دیسچارج استفاده کنید.

کنترل ولتاژ:

- استاندارد حداقل ولتاژ برای کمپرسور اسکرو همبل 220 ولت است.

- در هر فاز موتور یک ترمیستور با یک ترمیستور دمای دیسسچارج قرار داده شده است.( ترمینال T1,T2)

- هیتر روغن و ولتاژ شیرهای کنترل 220 ولت است.

کلید حفاظتی

جدول زیر لیست سوییچ های حفاظتی که برای کارکرد ایمن و با حفاظت کمپرسور نیاز است را ارایه می دهد. با قطع یا اتصال کوتاه کردن هر یک از کنترلرهای زیر امکان آسیب به کمپرسور وجود دارد.

جدول سوییچ های حفاظتی کمپرسور اسکرو همبل

| سوییچ حفاظتی | نقطه تنظیم |

| محافظ دمای سیم پیچی موتور | Cutout 120℃, Cut in 75℃ |

| محافظ دمای بالای دیسچارج | Cutout 110℃, Cut in 60℃ |

| محافظ برگشت فاز | برگشت فاز در هنگام وصل جریان |

| محافظ کنترل فشار بالا و پایین | بیشترین فشار 25Kg/cm2g |

| محافظ قطع یک فاز | قطع فاز در هنگاه راه اندازی یا کارکرد کمپرسور |

| رله اور لود موتور | هر تنظیمی بایستی باعث تریپ یا اخطار در 15 ثانیه شود. |

| محافظ ولتاژ بالا و پایین | بیشتر یا کمتر از %10 ولتاژ |

| سوییچ سطح روغن | پایین بودن سطح روغن به پایین حباب فلوتر |

| سوییچ فشار روغن اختلافی | Cutout 2.5Kg/cm2g |

کیفیت

نگهداری و رفع مشکل کمپرسور اسکرو همبل

جدول رفع مشکل کمپرسور اسکرو همبل

| مشکل | دلایل ممکن |

1.تریپ ناگهانی ترمیستور موتور/سنسور |

1. فشار پایین ساکشن یا دمای ساکشن بالا(کمبود گاز یا گرفتگی فیلتر درایر)

2. بار زیاد موتور. تزریق مستقیم گاز توسط اکسپنشن تزریق مایع نصب نشده یا درست کار نمی کند. 3. ترمیستور سیم پیچ خراب است. 4. نابالانسی در یکی از پارامترهای برق ورودی وجود دارد. 5. مشکل سیم پیچ باعث افزایش دمای سیم پیچی می شود.

|

2. کمپرسور نمی تواند راه اندازی شود. |

1. دمای محیط پایین یا ویسکوزیته بالای روغن

2. لوله های مویی گرفته است. 3. شیر برقی مودولیشن گرفته است یا سوخته است. 4. خط داخلی روغن گرفته است. 5. پیستون گیر کرده است. 6. کارتریچ فیلتر روغن گرفته است. |

3. کمپرسور نمی تواند بی بار شود. |

1. شیر برقی مودولیشن گرفته است یا سوخته است.

2. رینگهای پیستون فرسوده شده اند. 3. میزان روغنکاری نامناسب است. 4. بد به کار انداختن شیر برقی با ولتاژ اشتباه 5. پیستون گیر کرده است. 6. منطق کنترل ظرفیت مناسب نیست. |

4. عایق ضعیف الکتریسیته موتور |

1. کویل استاتور مشکل دارد.

2. ترمینال موتور شبنم زده و یا پیچ آن خیس است. 3. ترمینال موتور گرد و خاک گرفته و یا خراب است. 4. سیکل تبرید شامل روغن و مبرد اسیدی شده است. 5. کویل استاتور در طول زمان طولانی تحت شرایط دمایی بالا کار کرده است. 6. کمپرسور به صورت مرتب دوباره راه اندازی شده است. |

5. استارت موتور به مشکل برخورده و یا تغییر ستاره به مثلث به مشکل بر خورده است. |

1. پیستون اسلاید ولو نمی تواند به عقب، به شرایط اصلی %25 خود برگردد.

2. ولتاژ درست نیست. 3. زمان استارت افت ولتاژ داریم یا تیغه های کنتاکتور خراب است. 4. موتور سوخته است. 5. نقص در یک فاز وجود دارد. 6. ترمیستور موتور خطا می دهد. 7. کابل قدرت اشتباه بسته شده است. 8. زمان ستاره به مثلث اشتباه است. 9. شیر سرویس دیسچارج بسته است. 10. در زمان راه اندازی مجدد به سر می برد. |

6. صدای غیر طبیعی یا لرزش کمپرسور اسکرو |

1. بلبرینگ ها آسیب دیده است.

2. پدیده کمپرس مایع مبرد اتفاق افتاده است. 3. اصطکاک بین روتورها و یا بین روتور و محفظه کمپرس وجود دارد. 4. روغنکاری نامناسب 5. قسمت های داخلی دچار مشکل شده است. 6. صدای با هارمونی می تواند از لوله کشی اشتباه باشد. 7. ذره خارجی وارد کمپرسور شده است. 8. اصطکاک بین اسلاید ولو و روتورها وجود دارد. |

7. دمای دیسچارج بالاست. |

1. میزان مبرد کافی نیست.

2. اکسپنشن به درستی عمل نمی کند. 3. مشکل کندانسور وجود دارد و تبادل خوب انجام نمی شود. 4. مبرد بیش از اندازه شارژ شده است. 5. هوا در سیکل تبرید وجود دارد. 6. میزان روغنکاری مناسب نیست. 7. بلبرینگ ها دچار آسیب شده اند. خوردگی دوسر روتور مشاهده می شود. |

نگهداری کمپرسور اسکرو همبل

برای سالم نگه داشتن کمپرسور اسکرو همبل بایستی مطابق جدول زیر اقداماتی از قبیل تعویض رینگ پیستون و بلبرینگ ها صورت پذیرد. اقدامات فوق بایستی توسط کسی که کارشناس کمپرسور است، صورت گیرد.

| هر 30000 ساعت | هر 25000 ساعت | هر 20000 ساعت | هر 15000 ساعت | هر 10000 ساعت | هر 5000 ساعت | هر 2500 ساعت | هر 1000 ساعت | واردی که بایستی چک شود |

| · | · | · | کارتریچ فیلتر روغن | |||||

| · | · | · | فیلتر ساکشن | |||||

| * | رینگ های پیستون کنترل ظرفیت | |||||||

| · | · | · | · | · | · | · | · | سطح روغن |

| · | · | · | · | · | · | ترمیستورهای محافظ کمپرسور | ||

| · * | · | · | بلبرینگ ها |

- چک و یا تمیز شود.

*تعویض شود.

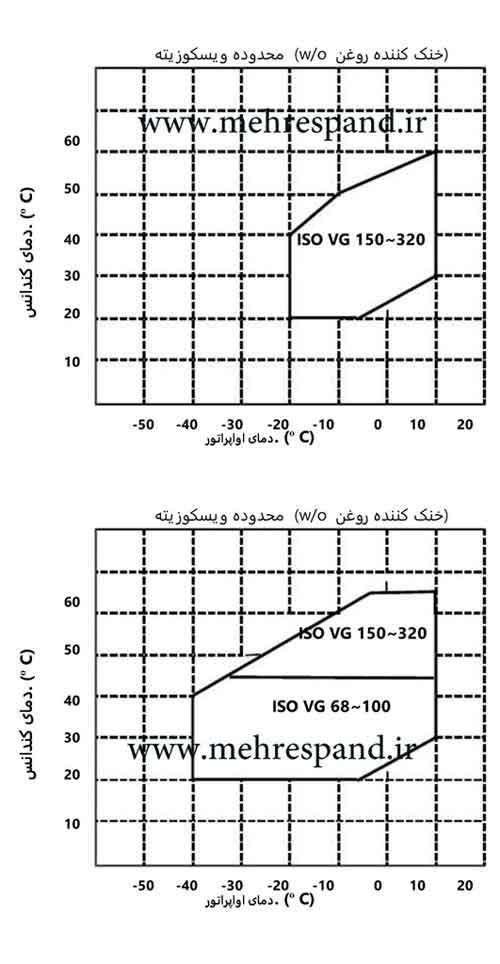

لوله کشی شیر انبساط یا اکسپنشن ولو

- اکسپنشن ولو نوع دما پایین (ALCO, SPORLAN etc.)

با استفاده از سوپرهیت ساکشن به صورت مستقیم اقدام به کنترل شیر انبساط نمایید.

نصب شیر انبساط دما پایین

- اکسپنشن ولو های نوع دما بالا (FUJIKOKI, ALCO, DANFOSS etc.)

برای سنس دمای دیسچارج به وسیله حباب شیر انبساط

نصب شیر انبساط دما بالا

- در مواردی که از سیستم تزریق مایع استفاده می شود نیاز به لوله کشی برای تزریق مایع مبرد به وسط محفضه کمپرس کردن است.شیر انبساط دما پایین بایستی مطابق با شکل نصب شود و شیر انبساط دما بالا نیز بایستی مطابق شکل نصب شود.

کاربرد، نصب و اخطارها

کاربرد تزریق مایع کمپرسور اسکرو همبل

- به دلیل اینکه شرایط کاری چیلرهای تراکمی کندانس هوایی با دمای بالاتر از چیلرهای با کندانسور آبی است بنابراین بار چیلرهای با کندانس هوایی بیشتر است، البته شرایط محیطی را نیز بایستی در نظر گرفت. مطابق نمودارهای قبلی که نشان داده شده است دمای سیم پیچ کمپرسور و دمای محفظه کمپرس کردن معمولا بالاتر از تغییرات ترمیستور و دمای ترمیستور دیسچارج است که معمولا باعث خطا دادن سنسور تحت شرایط کاری بالا می شود و درنتیجه چیلر خاموش می شود.

هدف از نصب سیستم تزریق جلوگیری از بیش از حد داغ شدن است که با لوله کشی بین خط مایع و کمپرسور برای خنک کردن محفظه کمپرس کردن و موتور به کار می رود. این کار کارکرد کمپرسور را به صورت پیوسته و ایمن، تظمین می کند.

- سوپرهیت ساکشن بایستی در محدوده 5K~10K برای کاربردهای چیلر با کندانس هوایی به وسیله اکسپنشن ولو کنترل شود. جریان مبرد توسط اکسپنشن ولو کنترل می شود که می توان بوسیله سوپرهیت متر، اکسپنشن ولو را در صورت نیاز تنظیم کرد. در زمان راه اندازی اولیه، بار چیلر زیاد است که آب یا هوای برگشتی به چیلر دارای دمای بالا است بنابراین بایستی از شیر انبساطی استفاده کنید که در زمان راه اندازی اولیه باعث بیش از حد گرم شدن کمپرسور نشود.

- زمانی که کمپرسور برای سیستم دما پایین استفاده می شود(E.T. ≦ -10°C)، در این شرایط نسبت تراکم بالاست و همچنین دمای دیسچارج نیز خیلی بالاست. بنابراین استفاده از سیستم تزریق مایع به کمپرسور ضروری است. روش استفاده از سیستم تزریق مایع برای سیستم های سردخانه با دمای پایین قبلا توضیح داده شده است و بایستی موتور را در این شرایط کارکرد که دمای سوپرهیت ساکشن تا 15 درجه نیز می رسد، خنک کرد.

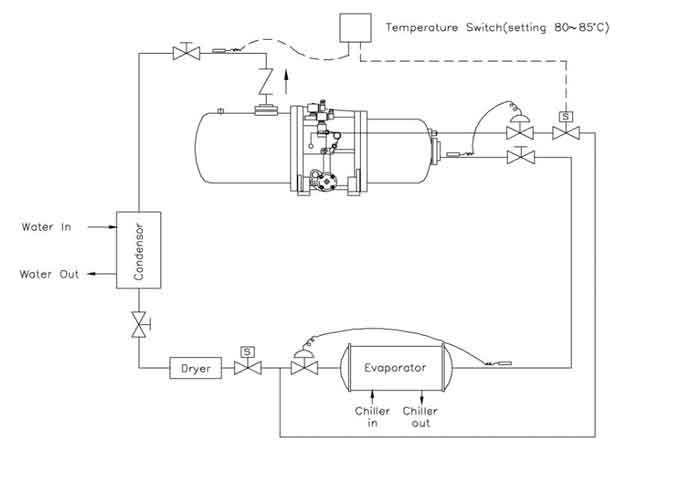

- روش دیگر تزریق مایع از طریق حس کردن دمای خط دیسچارج است، زمانی که دمای خط دیسچارج از میزان تنظیمی(80 درجه سانتی گراد) تجاوز کرد، شیر انبساط باز می شود تا مایع مبرد را به محفظه کمپرس کردن بفرستد و دمای این قسمت کاهش یابد و در نتیجه دمای خط دیسچارج نیز کاهش یابد.

پیشنهاد:

در چیلرهای تراکمی کندانس هوایی، زمانی که دمای سیم پیچ و دیسچارج به 105 درجه می رسد، پیشنهاد می شود از تزریق مایع برای جلوگیری از تریپ کنترل دمایی استفاده شود و کمپرسور بتواند به صورت پیوسته به کار خود ادامه دهد و شیر انبساط به خط دیسچارج کمپرسور اجازه افزایش دما به بالاتر از 95 درجه سانتی گراد را نمی دهد.

کنترل اکسپنشن ولو از طریق دمای بالا و یا دمای پایین امکان پذیر است که یک اتصال در روبروی موتور وجود دارد واتصال دیگر در محفضه کمپرس کردن.

سیستم تزریق مایع کمپرسور اسکرو همبل

- سیستم تزریق مایع با اکسپنشن ولو دما پایین

تزریق مایع معمولا از طریق شیر انبساط دما پایین انجام می شود و همچنین دمای دیسچارج کمپرسور که شیر برقی زمانی که دما به بیش از 80 درجه برسد، باز می شود ومبرد مایع به قسمت موتور و یا محفظه کمپرس کردن تزریق می شود و باعث افزایش راندمان و کاهش دمای دیسچارج می شود. برای سیستم های تهویه و چیلرهای تراکمی پیشنهاد می شود این سیستم در قسمت جلوی موتور نصب شود و سیستم های کندانس هوا خنک و سیستم های با سوپرهیت ساکشن پایین، سیستم تزریق مایع در قسمت محفظه کمپرس کردن گاز نصب شود.

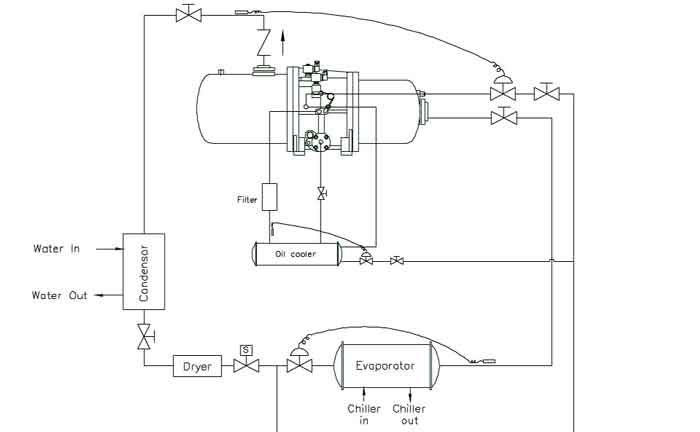

سیستم تزریق مایع همراه با اکسپنشن ولو دما بالا

انتخاب شیر انبساط دما بالا که دمای خط دیسچارج را توسط حباب حس می کند می تواند باعث تاثیر بالای خنک کاری شود و باعث کنترل دمای دیسچارج در دمای بهینه حدود 80 درجه سانتی گراد می شود.

می توان یک شیر برقی یا یک شیر در جلوی اکسپنشن ولو دما بالا برای مواقع تعمیرات نصب کرد. شیر برقی در زمان روشن شدن کمپرسور باز می شود و لوله متعادل کننده بایستی به خط فشار بالا برای خنثی کردن فشار داخلی نصب شود.

راه اندازی کمپرسور اسکرو همبل

بار کمپرسور در زمان راه اندازی در چیلرهای کندانس هوایی بالاست به ویژه در هر استارت ابتدایی کمپرسور به دلیل بار زیاد زمان زیادی می برد تا بار سیستم به شرایط درخواستی برسد. در طول این زمان بار کمپرسور معمولا زیاد است و برای محافظ های کمپرسور اعلام خطا و خاموش کردن کمپرسور امری است که امکان بوجود آمدن دارد. برای جلوگیری از این امر توالی پله های راه اندازی کمپرسور اسکرو بایستی مطابق موارد زیر باشد:

کمپرسور در ظرفیت 25% (33%) شروع به کار می کند و حداقل تا 30 ثانیه به کار خود ادامه می دهد سپس به ظرفیت 50% (66%) سوییچ می شود و برای 3-5 دقیقه به کار خود ادامه می دهد و سپس به ظرفیت 75% (RC10-RC11 omitted) سوییچ می شود و برای 3-5 دقیقه به کار خود ادامه می دهد و سرانجام به ظرفیت 100% می رسد و به کار خود ادامه می دهد. معمولا 7 دقیقه زمان از راه اندازی کمپرسور تا حداکثر بار برای خنک کردن آب یا هوای برگشتی به دمای تنظیمی نیاز است. زمانی که کمپرسور به حداکثر بار می رسد. زمانی که کمپرسور به حداکثر بار می رسد، تکنسین می تواند تنظیم بار را برای بهترین حالت کارکرد انجام دهد.

راه اندازی ستاره مثلث کمپرسور را بدون در نظر گرفتن موارد بالا بایستی در نظر داشته باشید. بایستی 3-5 ثانیه زمان برای تغییر حالت ستاره به مثلث زمان دهید ولی بر اساس کاربری چیلر این زمان را بایستی تنظیم کرد.

حداقل زمان راه اندازی مجدد برای کمپرسورهای اسکرو در جدول زیر ذکر شده است و اسلاید ولو بایستی قبل از هر شروع مجدد در حالت 25% (33%) باشد. در صورتی که کمپرسور در زمانهای کوتاه استارت شود، این امر باعث افزایش جریان و آمپر کشیدن موتور می شود که به دلیل بار زیاد است و خطا یا تریپ در NFB را خواهیم داشت.

جدول حداقل زمان های استارات کمپرسور اسکرو بعد از خاموشی کمپرسور

| مدل ها | کوتاه ترین زمان راه اندازی مجدد(دقیقه) |

| RC10 ~ RC15L | 3 |

| RC16 ~ RC17 | 8 |

| RC18 ~ RC21 | 15 |

| RC22 ~ RC24 | 20 |

اگر کمپرسور برای راه اندازی از مدار ستاره مثلث استفاده می کند، بایستی از 3 کنتاکتور استفاده شود.

توجه:

مراقب باشید تا در هنگام نصب امکان اینترلاک شدن وجود دارد. در صورت بوجود آمدن مشکل برای یک کنتاکتور صدای کمپرسور در هنگام راه اندازی و یا کارکرد تغییر می کند و این شرایط برای موتور بسیار خطرناک است و بایستی سریعا کنتاکتور خراب را تعویض کرد.

بار کمپرسور در طول راه اندازی 25% (33%) تا حداکثر بار 100% وابسته به شرایط کارکرد و بار سیستم است. اگر سیستم بتواند خیلی سریع به شرایط مورد نیاز کاری برسد سپس بار کمپرسور می تواند از 25% (33%) مستقیما به 100% برسد. در صورت خلاف آن کمپرسور بایستی با توالی 25% – 50% – 75% – 100%/33%-66%-100% روشن شود تا بیش از حد داغ شدن در آن اتفاق نیفتد.

به خاطر داشته باشید که میزان روغن در سیلندر کنترل ظرفیت مدل های RC17 to RC24 نیاز به پرکردن روغن بیشتر دارد. در ضمن نیاز به زمان بیشتری جهت اطمینان از برگشت کامل اسلاید ولو به حالت%25 در زمانی که کمپرسور خاموش می شود را دارد از این رو 15-20 دقیقه زمان می برد تا کمپرسور بتواند دوباره استارت شود.

برای رسیدن به شرایط بالا به صورت راحت و سریع روش دیگری وجود دارد که به این صورت است که برای 30 ثانیه شیر برقی 25% (33%) باز باشد تا کمپرسور قبل از خاموشی آنلود کند. این کار باعث می شود تا اطمینان داشت که کمپرسور در استارت دوباره در حالت 25% (33%) پیستون روشن می شود بنابراین می توان در زمان کوتاهی کمپرسور را بعد از بالانس Hi-Lo استارت کرد. برای جلوگیری از استارت کمپرسور در حالت نابالانس بایستی 15 دقیقه زمان از زمان خاموشی کمپرسور گذشته باشد تا کمپرسور تحت بار زیاد شروع به کار نکند.

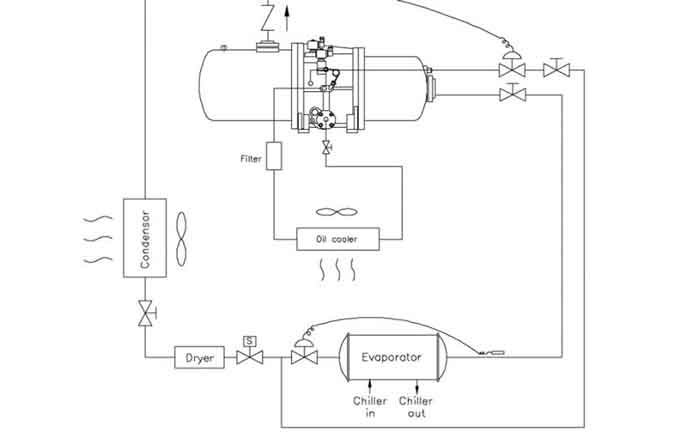

کاربرد سیستم یخ ساز

دمای اواپراتور سیستم یخ ساز در حالت کلی 10-15 درجه سانتی گراد است و نسبت تراکم در این موارد بیشتر است همچنین دمای دیسچارج کمپرسور نیز بیشتر است و باعث تریپ یا خطا در دمای دیسچارج می شود. برای جلوگیری از آسیب کمپرسور و کارکرد نرم کمپرسور بایستی سیستم تزریق مایع به کمپرسور برای جلوگیری از افزایش دمای دیسچارج اضافه شود.

به دلیل دمای اواپراتور پایین، روغن در اواپراتور تجمع می کند و به سیستم باز نمی گردد بنابراین پیشنهاد می شود یک اویل سپراتور دیگر به خط دیسچارج اضافه شود که بین خط دیسچارج کمپرسور و کندانسور قرار می گیرد و این جدا کننده روغن، روغن را به قسمت فشار میانی محفظه کمپرس کردن حل می دهد و باعث جلوگیری از خروج روغن از کمپرسور به سیستم می شود.

هرچند کارکرد این سیستم سخت تر است بنابراین پیشنهاد می شود از خنک کننده روغن برای کاهش دمای روغن استفاده شود که می تواند باعث افزایش عمر بلبرینگ ها شود و همچنین دمای گاز داغ دیسچارج را نیز پایین می آورد.

کاربرد مبردهای جدید (R-134a, R-407C, R-404A)

HFC-134a مبرد جدیدی است که برای کمپرسورهای مدل RC به کار می رود، شرایط کار مشابه با HCFC-22 است اما زمانی که HFC-134a در کمپرسورهای مدل RC مورد استفاده قرار می گیرد، ظرفیت تبرید و قدرت خروجی موتور به %33 درصد در مقایسه با HCFC-22 کاهش می یابد. بایستی بسیار دقت کنید که در سیستم هایی با گاز HFC-134a از روغن های با پایه ایستر استفاده می شود که جاذب قوی رطوبت نسبت به روغن های معدنی است.

بنابراین اگر سیستم باز می شود بایستی حداکثر در 3 روز بسته شود و دوباره وکیوم صورت گیرید و پس از بستن سریع سیستم بایستی روغن اضافه شود و وکیوم چیلر تکمیل شود تا جذب رطوبت از هوای محیط صورت نگیرد.

HFC-407C & HFC-404A به صورت مخلوطی از مبردهای با نقطه شبنم و ویژگیهای متفاوت هستند. بایستی توجه زیادی به طراحی اواپراتور و روغن مورد استفاده قرار گیرد برای مثال POE Ester برای گاز HFC-134a. پیشنهاد می شود اضافه کردن روغن را در آخرین مرحله مونتاژ چیلر انجام دهید و به وسیله وکیوم پمپ روغن را به کمپرسور شارژ کنید تا احتمال جذب رطوبت هوا توسط روغن کاهش یابد.

اگر گاز سیستم تراکمی از R-22 به HFCs تغییر داده شود. تمام قطعات سیستم بایستی تمام اجزای سیستم تراکمی را دوباره طراحی کرد. برای مثال سایز اکسپنشن ولو، درایر، ظرفیت کندانسور و اواپراتور.

نصب شیر یکطرفه

برای جلوگیری از جریان برگشت مبرد به کمپرسور در زمان خاموشی سیستم، بایستی شیر یکطرفه در خط دیسچارج کمپرسور نصب شود. شیر یکطرفه قابل نصب بر روی سیستم های هنبل از نوع جاذبه ای است که در خروجی اویل سپراتور نصب می شود و بایستی به صورت عمودی نصب شود.

محافظ مشکلات فاز

کمپرسورهای اسکرو به مشکلات فاز بسیار حساس می باشند بنابراین بایستی توالی فازها را قبل از راه اندازی کمپرسور مورد بررسی قرار داد و از تجهیزات محافظتی استفاده کرد و همچنین می توانید از یک کنترل بار جهت کاهش و یا افزایش آمپر مصرفی استفاده کنید که امکان افزایش فشار و یا کاهش فشار را به کمپرسور نمی دهد.

کمپرسورهای مدل RC18, RC19, RC20 & RC21 دارای دو ساید گلس هستند، یکی سطح روغن را نشان می دهد و دیگری ساید گلس خط روغن است. تکنسین بایستی میزان روغنکاری را چک کند که آیا میزان روغنکاری مناسب است. اگر ساید گلس خط روغن میزان زیادی از حباب های مبرد را نشان داد به این معنی است که سطح روغن مناسب نیست و تکنسین بایستی چیلر را خاموش کند و سطح روغن را دوباره چک کند.

برای بلبرینگ ها آسیب به دلیل وجود مبرد در خط روغنکاری امری است که به سرعت باعث خرابی می شود زیرا که باعث پاک کردن بلبرینگ ها از روغن می شود و دلیل آن نیز زدودندگی بالای مبرد (سطح بلبرینگ ها از روغن) است.

سطح روغن روغنکاری

برخلاف روغنکاری بلبرینگ ها و محفظه کمپرس کردن، روغن برای کنترل ظرفیت کمپرسور اسکرو نیز به کار می رود. در هر دو سوی کمپرسور ساید گلس وجود دارد تا سطح روغن را بتوان بررسی کرد.

توجه: برای چیلرهای با لوله کشی طولانی، محاسبه میزان اضافی روغن برای روغنکاری مناسب ضروری است.

محدودیت نصب کمپرسور اسکرو با زاویه مورب

این پارامتر در زمانهایی از قبیل کشتی ها و قایق های ماهی گیری اهمیت پیدا می کند.

شستشوی سیستم تراکمی بعد از سوختن کمپرسور

در زمانی که کمپرسور سوخته باشد، بایستی تمامی مبرد از سیستم خارج شود. ضروری است که تمام روغن را از سیستم خارج کنید و سیستم را وکیوم کنید و سپس با نیتروژن خشک شارژ کنید. این روش از آلودگی بیشتر سیستم به دلیل اسیدیته و رطوبت در حین تعمیر و تعویض کمپرسور جلوگیری می کند و سپس سیستم را با گاز جدید شارژ کنید و میزان مناسب روغن را نیز بایستی چک کنید و درایر را نیز برای سیستم جدید نصب کنید. بعد از انجام مراحل فوق اقدام به راه اندازی سیکل برای 1 ساعت بکنید و سپس کمپرسور را خاموش بکنید و روغن و فیلتر درایر را تعویض کنید و مبرد را نیز تعویض کرده و مبرد تازه شارژ کنید و سپس سیستم را دوباره راه اندازی کنید و دوباره بایستی روغن و درایر را تعویض کنید تا اسید و رطوبت در سیستم باقی نماند.

تمیز کردن فیلتر روغن و کاربرد سوییچ فشار روغن اختلافی

فیلتر ساکشن و فیلتر روغن بایستی بعد از تعمیر کمپرسور تمیز شود. این کار از آسیب به کمپرسور به دلیل افت فشار زیاد که به دلیل سوختن کمپرسور، بلبرینگ های آسیب دیده یا درست کار نکردن اسلاید ولو است و همچنین می توان از سوییچ فشار روغن اختلافی استفاده کرد تا از آسیب به کمپرسور در زمان گرفتگی فیلتر روغن جلوگیری شود.

دیگر اخطارها

- هیتر روغن بایستی در زمان خاموشی کمپرسور در مدار بیاید. این کار باعث نگه داشتن دمای روغن به بالاتر از دمای استاندارد روغن می شود این امر به ویژه در زمانی که دمای محیط پایین است از اهمیت زیادی برخوردار است همچنین دمای روغنکاری نیز بایستی به دقت کنترل شود که بنا به شرایط و کاربردها متفاوت می باشد. کمترین دمای روغن برای راه اندازی کمپرسور قبل از روشن کردن کمپرسور اسکرو 15 درجه بالاتر از دمای محیط است.

- ایزوله بودن موتور کمپرسور به ویژه در زمان راه اندازی اولیه بعد از نصب چیلر و اولین راه اندازی سالیانه مهم می باشد. در صورتی که مقاومت کلاف ها کمتر از 5 اهم است کمپرسور را روشن نکنید. در صورتی که میزان اهم شرکت سازنده و کمپرسور شما همخوانی ندارد می توانید با کارشناسان فنی گروه مهندسی مهراسپند تماس بگیرید.

-

بعد از هر تعمیر کمپرسور اقدام به تست نشت یابی کنید تا نشتی مبرد وجود نداشته باشد.

- در کاربردهای دما پایین یا یخساز، بایستی به صورت مرتب تخته کلمپ را چک کنید و برای ایزوله کردن می توانید از چسب سیلیکون جهت جلوگیری از تاثیر شبنم بر روی ترمینالها استفاده کنید.

- به صورت طبیعی دمای کارکرد در قسمت دیسچارج 20 درجه بیشتر از دمای اشباع کندانسور است. با استفاده از کاربرد تزریق مایع می توان از افزایش دمای دیسچارج جلوگیری کرد. وجود مایع در خط دیسچارج باعث کاهش دمای دیسچارج می شود.

- هرچند که ساختار چیلر می تواند در کارکرد کمپرسور بسیار موثر باشد اما بایستی از ورود مبرد مایع به سیستم روغنکاری جلوگیری کرد که باعث نقص در روغنکاری می شود(ویسکوزیته روغن کم می شود) و عمر بلبرینگ ها را نیز کاهش می دهد. طول عمر بلبرینگ ها به دمای دیسچارج وابسته است بنابراین برای طراحی مدار کنترل چیلر نیاز به کنترل دمای دیسچارج وجود دارد و هر زمانی که دمای دیسچارج از شرایط طبیعی خارج شود بایستی دلیل این امر تشخیص داده شود و دمای دیسچارج کمپرسور کنترل شود و به میزان تعیین شده باز گردد.

کاربرد جدا کننده روغن دوم

3 راه برای برگرداندن روغن ثانویه خارجی به کمپرسور وجود دارد:

- شیر کنترل سطح روغن- شیر کنترل سطج روغن را در سپراتور روغن ثانویه نصب کنید. شیر با باز شدن اجازه برگشت روغن به کمپرسور را می دهد.

- شیر برقی و تایمر- شیر برقی در مسیر لوله بازگشتی نصب کنید تا بتواند به صورت روشن/خاموش به وسیله یک تایمر مسیر بازگشت روغن به کمپرسور را کنترل کند.

- شیر برقی و شیر قطع کن- شیر قطع کن در مسیر لوله روغن بازگشتی نصب کنید و برای جریان روغن مناسب آن را تنظیم کنید. شیر برقی در زمان روشن و خاموش شدن کمپرسور اسکرو تنها باز و بسته می شود.

شیر برقی که بین اویل سپراتور ثانویه و کمپرسور، در مسیر روغن بازگشتی به کمپرسور نصب می شود، به این دلیل است که در زمان خاموشی کمپرسور از بازگشت گاز دما و فشار بالا به کمپرسور جلوگیری کند.

بازگشت روغن به کمپرسور را می توان انتخاب کرد که می تواند به قسمت موتور یا به قسمت فشار متوسط محفظه کمپرس کردن باز گردد.

در صورتی که این دو اتصال برای کاربردهای دیگری مورد استفاده قرار گرفته بودند، می توان این خط را به ساکشن کمپرسور متصل کرد.

کاربرد خنک کننده روغن (کاربرد خنک کننده روغن در مدلهای RC)

دسترسی های استاندارد کمپرسور RC (فیلتر روغن، فلنچ فیلتر روغن) را با مواردی که برای اویل کولر در شکل نشان داده شده، تعویض کنید.

سایز خنک کننده روغن را می توانید با استفاده از جدول بار حرارتی بالا بدست آورید. هر دو مدل پوسته و لوله و مبدل صفحه ای برای کمپرسور پیشنهاد می شود. هر 3 مدل سیستم لوله کشی خنک کاری زیر را می توان انجام داد:

مبرد مایع در قسمت ساکشن

اگر مبرد در اواپراتور جمع شود و کمپرسور خاموش باشد باعث بوجود آمدن صدای غیر طبیعی در چند دقیقه اول راه اندازی می شود. برای کارکرد طولانی مدت این امر تنها به کوتاه شدن عمر بلبرینگ ها منجر نمی شود بلکه باعث دفرمه شدن روتور نیز می شود. در مواردی که این حالت پیش بیاید بایستی علت این مورد را پیدا و آنرا رفع کرد.

کاربرد سیستم های موازی

در مواردی که از چند کمپرسور با یک کندانسور در یک چیلر تراکمی استفاده می شود و همچنین اواپراتور نیز مشترک است، امکان برگشت نامناسب روغن به میزان مساوی به کمپرسورها وجود دارد که باعث کاهش سطح روغن در یکی یا تعدادی از کمپرسورها می شود. مطمئن شوید که سوییچ کنترل سطح روغن در هر کمپرسور قرار دارد و سوییچ جریان روغن برای هر خط برگشت روغن به هر کمپرسور نصب شده است.

پمپ دان کمپرسور اسکرو

پمپ دان را در شرایط عادی کارکرد چیلر انجام ندهید و از آن تنها برای تعمیرات و خاموشی های بلند مدت استفاده کنید. زمانی که چیلر را پمپ دان می کنید، موارد زیر را انجام دهید:

- توجه کنید در حین پمپ دان، دمای دیسچارج بالا می رود و در صورت خطا دادن سوییچ دمای دیسچارج، موقتا عملیات را متوقف کنید.

- حداقل فشار ساکشن کمتر از 5 kg/cm2 G نیست.

- به توالی استارت و استپ توجه کنید و پمپ دان بایستی کمتر 6 بار در ساعت انجام شود.

- اگر پمپ دان برای 3 دقیقه ادامه پیدا کند، هنوز توانایی ندارد فشار ساکشن را به پایین تر از 5kg/cm2 G برساند. ضمنا توجه کنید که شیر خط مایع بایستی در حین کار بسته باشد و حداکثر زمان مجاز پمپ دان 5 دقیقه است تا باعث بیش از حد داغ شدن سیم پیچ نشود.

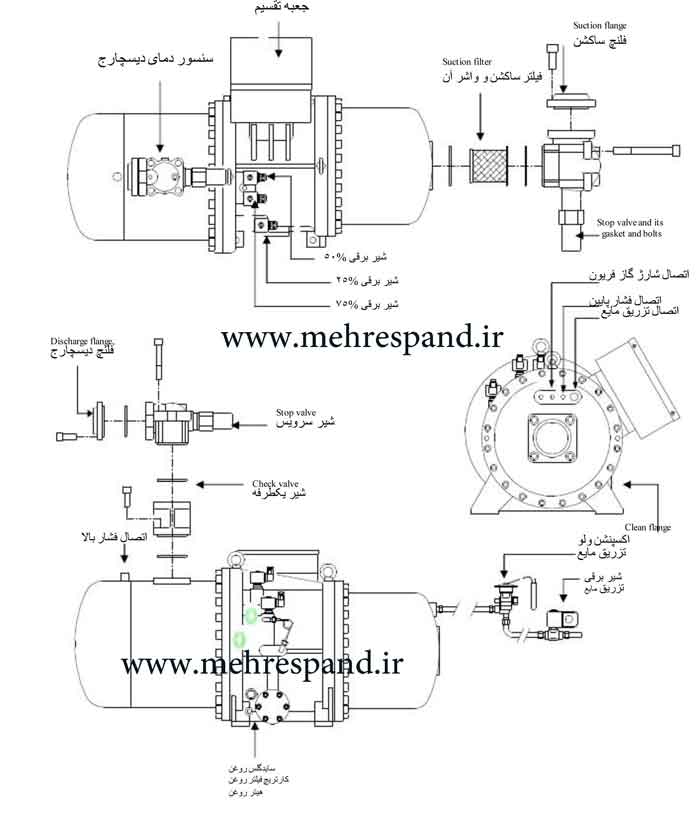

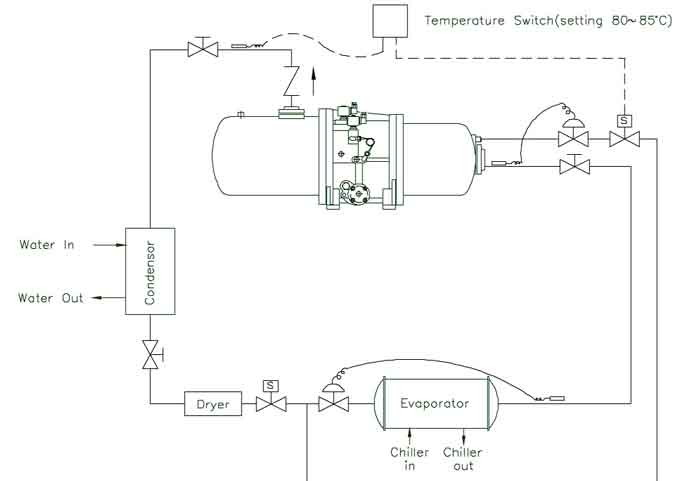

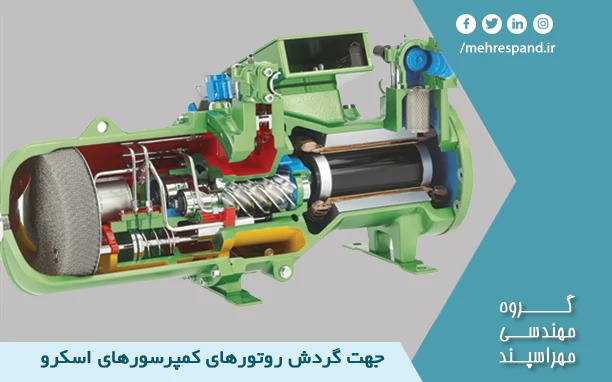

ساختار کمپرسور اسکرو

در شکل زیر ساختار و اجزای کمپرسور اسکرو هنبل را می توانید ببینید:

بدنه کمپرسور-2. بدنه موتور-3. جدا کننده روغن-4. روتور-5. استاتور-6. واشر روتور-7. حلقه فاصله انداز-8. بفل جدا کننده روغن-9.کارتریچ جداکننده روغن-10. پیستون-11. فنر پیستون-12. میله پیستون-13. محافظ نشیمنگاه بلبرینگ ها-14. شیر برقی مدولیشن-15. مدولیشن اسلاید ولو-16. خار اسلاید ولو-17. بلبرینگ های دیسچارج-18. رینگ ثابت کننده دیسچارج-19. فنر دیسک-20. پیستون بالانس آلفا-21. مهره شکاف دار بلبرینگ-22. روتور نری-23. بلبرینگ های ساکشکن-25. رینگ هدایت کننده روغن-26.ساید گلس سطح روغن-27. کارتریچ فیلتر روغن-28. فیلتر ساکشن-29. هیتر روغن-30. روغن تبرید-31. فلنچ ساکشن-32. فلنچ دیسچارج-33. تخته کلمپ-35. ترمینالهای ترموستات-36. صفحه محافظ کابل موتور

سیستم کنترل ظرفیت پیوسته کمپرسور اسکرو

در سیستم کنترل ظرفیت پیوسته(بدون پله)، یک شیر برقی در حالت عادی باز (SV2) و یک شیر برقی در حالت عادی بسته (SV1) بترتیب در ورودی و خروجی پیستون سیلندر قرار دارد. این دو شیر برقی به وسیله کنترلر دمای چیلر کنترل می شوند. ظرفیت تبرید از این رو به صورت مودولار بین 33% – 100% (RC10~11 only)/25% – 100% (RC12~24) است. بنابراین کنترل ظرفیت خروجی در شرایط پایدار به وسیله ورودی SV2 و خروجی SV1 به ترتیب و مدولار انجام می شود.

برای هر کنترل کننده ای، کنترل بار یا بی باری در یک شرایط پایدار مهم است. برای بوجود آمدن یک مدولار نرم، هنبل پیشنهاد می کند تا از یک اریفیس اضافی که در خط روغن نصب می شود استفاده کنید در صورتیکه بار یا بی بار کردن با سرعت زیاد اتفاق بیفتد، کاربرد دارد.

شماره |

نام |

شماره |

نام |

| 1 | فیلتر ساکشن | 10 | روغن |

| 2 | ورود گاز(فشار پایین) | 11 | بفل جدا کننده روغن |

| 3 | موتور | 12 | خروج گاز(فشار بالا همراه روغن) |

| 4 | کارتریچ فیلتر روغن | 13 | لوله مویی |

| 5 | بلبرینگ های ساکشن | 14 | شیر برقی نرمالی بازSV2 |

| 6 | روتور نری | 15 | شیر برقی نرمالی بستهSV1 |

| 7 | بلبرینگ های دیسچارج | 16 | |

| 8 | بفل جدا کننده روغن | 17 | اسلاید ولو |

| 9 | خروج گاز(فشار بالا با روغن) |

روش تعویض کنترل ظرفیت 4 پله ای با کنترل بدون پله

سیستم کنترل ظرفیت 4 پله ای یکی از روش های کنترل ظرفیت در کمپرسورهای مدل RC است ولی بعضی اوقات نیاز به تغییر این سیستم به کنترل ظرفیت بدون پله است. برای این کار موارد زیر را دنبال کنید:

قطعات اضافی مورد نیاز: شیر برقی پیوسته و صفحه اریفیس

روش کار:

- فشار کمپرسور را کاهش دهید، ابتدا لوله مویی ورودی روغن را باز کنید و سپس زانوی 90 درجه را باز کنید.

- حال شیر برقی پیوسته SV2 را نصب کنید و لوله مویی را نیز مانند شکل نصب کنید.

- شیر برقی 33%/25%(SV1) را موقتا باز کنید و صفحه اریفیس را نصب کنید سپس شیر برقی 33%/25%(SV1) را دوباره روی اریفیس نصب کنید و مانند شکل آن را محکم کنید.

- مدار SV2 (66%, RC10-RC11)/SV2 & SV3 (50% & 75%, RC12-RC24) را قطع کنید و یا شیر برقی را بردارید و جای آن را با یک صفحه مخصوص بپوشانید.

- به جهت جریان روغن که با 1 به 2 بر روی بدنه شیر برقی پیوسته SV2 مشخص شده، دقت کنید.

- دقت کنید که هیچ نشتی وجود ندارد.

- از کنترلر بدون پله برای کنترل شیر برقی SV1 (بی بار) و SV2 (بار دار) استفاده کنید.

- پالس هار بهینه 0.5-1 ثانیه برای کنترل SV1 (بی بار) و SV2 (بار دار) استفاده کنید و فاصله زمانی برای نگه داشتن SV1 ، SV2را می توان 5-30 ثانیه مدولیشن نرم و پیوسته تنظیم کرد.

روغنکاری کمپرسور اسکرو

تابع اصلی در کمپرسور اسکرو، روغنکاری و خنک کردن و کنترل ظرفیت است. فشار مثبت روغن در سیلندر پیستون و اسلاید ولو را هل می دهد که با میله پیستون حرکت روبه جلو و عقب دارد. استفاده از سیستم روغنکاری با فشار مثبت اختلافی این امکان را می دهد که از پمپ روغن اضافی در سیستم استفاده نکرد.

بلبرینگ های به کار رفته در کمپرسور اسکرو نیاز به مقدار کمی روغن اما به صورت پیوسته برای روغنکاری دارد. تزریق روغن به محفظه کمپرس کردن باعث تشکیل یک فیلم روغن برای افزایش راندمان و جذب گرمای کمپرس کردن می شود.

برای جدا کردن گاز مبرد از روغن نیاز به جداکننده روغن می باشد تا اطمینان داشته باشیم روغنی به سیستم نمی رود. به دمای روغن توجه کنید که مهمترین پارامتر در طول عمر بلبرینگ های کمپرسور است. دمای بالای روغن باعث کاهش ویسکوزیته و باعث روغنکاری ضعیف و باقی ماندن گرما در کمپرسور می شود. ویسکوزیته پیشنهادی برای روغن 15mm2 / s و بالاتر در هر دمایی است. در صورتی که دمای کمپرسور بالا باشد بایستی از خنک کننده روغن استفاده کرد.

در چیلرهای فلودد و DX با لوله کشی طولانی پیشنهاد می شود از یک جدا کننده ثانویه نیز استفاده کنید تا حمل روغن توسط گاز به سیستم کاهش یابد.

استانداردهای تعویض روغن کمپرسور اسکرو

| عنوان | مقدار | عنوان | مقدار |

| رنگ و ASTM | بالای 6.0 | عدد اسید کل mg KOH/g | بالای0.5 |

| ذرات خارجی | بالای 5.0 | رطوبتPPM | بالای 100 |

| ویسکوزیته در دمای 40 درجه | تغییرات بیشتر یا کمتر از 10% و یا بیشتر |

شارژ روغن کمپرسور اسکرو

برای کارکرد مناسب، روغنکاری، خنک کاری و کارکرد کنترل ظرفیت کمپرسورهای اسکرو شارژ روغن یکی از مهمترین پارامترها می باشد.

مشکلات زیر در سیستم مواردی است که امکان دارد با آنها مواجه شوید:

- آلودگی روغن بوسیله ذراتی که ممکن است باعث گرفتگی فیلتر روغن شوند.

- اسیدی شدن سیستم بوسیله رطوبت که باعث خوردن شارلاک سیم پیچ می شود.

- خراب شدن روغن به دلیل کارکرد در دمای بالا که باعث کوتاه شدن عمر بلبرینگ ها می شود.

در زیر زمانهایی که بایستی روغن کمپرسور اسکرو تعویض شود لیست شده اند:

- روغن را هر 10000 ساعت بررسی کنید و پیشنهاد می شود در 20000 ساعت اولیه کارکرد کمپرسور اقدام به تعویض روغن و تمیز کردن فیلتر روغن نمایید زیرا احتمال جمع شدن آلودگی های اولیه در فیلتر وجود دارد. بررسی روغن بعد از 2500 ساعت اولیه کارکرد و یا سال اول کارکرد کمپرسور ضروری است. در صورت تمیز بودن روغن و گذشت 20000 ساعت و یا 4 سال بایستی روغن تعویض شود.(حتی در صورتی که سیستم در شرایط خوبی به سر می برد)

- برای جلوگیری از کیپ شدن فیلتر روغن بایستی یک سوییچ اختلاف فشار روغن نصب شود تا در صورت مشکل کمپرسور خاموش شود و از آسیب به بلبرینگ ها جلوگیری شود.

- اگر دمای دیسچارج کمپرسور بیشتر از نقطه بحرانی باشد، روغن خیلی زود از بین خواهد رفت بنابراین هر دو ماه بایستی موارد استانداردی روغن را بررسی کرد.

- اسیدی شدن روغن یکی از دلایل کاهش عمر بلبرینگ هاست. روغن را از لحاظ اسیدی بودن به صورت مرتب بررسی کنید و در صورت نیاز (پایین بودن PH کمتر از 6) روغن را تعویض کنید و فیلتر درایر را نیز تعویض نمایید.

- بعد از بیش از حد داغ شدن یا سوختن سیم پیچ، کیفیت روغن را به صورت ماهیانه بررسی کنید.

کمپرسورهای اسکرو دارای اکونومایزر

کمپرسورهای اسکروی هنبل را می توان با یا اتصال اضافی اکونومایزر نیز به کار برد. با استفاده از این روش کارکرد، ظرفیت تبرید و همچنین راندمان را می توان با یک مدار سابکول و یا اکسپنشن دو مرحله ای افزایش داد.

روش کارکرد اکونومایزر

برخلاف کمپرسورهای رفت و برگشتی (کمپرسورهای سیلندر پیستونی)، در کمپرسورهای اسکرو جریان مبرد تنها در یک جهت است. زمانی که روتور شروع به حرکت می کند، جریان مبرد به صورت پایدار و پیوسته فشرده می شود و از ساکشن به کندانسور فرستاده می شود.

فشار در اتصال میانی اضافه شده مشابه با فشار بینابینی در یک سیستم دو مرحله ای است. در نتیجه یک کمپرسور اسکرو در این طراحی می تواند با یک مدار سابکول اضافه یا یک لوله فشار بینابینی برای اکسپنشن های دو مرحله ای کار کند. این قضیه باعث افزایش ظرفیت تبرید به واسطه سابکول بودن بیشتر است به ویژه با نسبت فشار بالاتر. با این روش راندمان افزایش می یابد.

استفاده از اکونومایزر(مادون سرد کننده)

با استفاده از این روش کارکرد، از مایع مادون سرد استفاده می شود که با منبسط شدن آن بعد از اکسپنشن ولو می تواند باعث جذب حرارت شود و با مبرد سوپرهیت فشرده شده که از اواپراتور به کمپرسور آمده است مخلوط می شود.

سیستم اکونومایزر کمپرسور اسکرو همراه با مبرد به صورت فلش

در این روش که در شکل می بینید از نوعی از مادون سرد استفاده می شود که بین کندانسور و اواپراتور قرار می گیرد. این نوع از مادون سرد باعث سرد شدن مبرد تا نقطه جوش آن می شود(همانند تبخیر یک قسمتی از مایع). از این روش تنها در چیلرهایی که دارای اواپراتور فلودد هستند، می توان استفاده کرد.

برای مشاوره می توانید با کارشناسان فنی گروه مهندسی مهراسپند تماس بگیرید.